微电子产品内部结构复杂,引线数量多且分布无规律,给人工检验带来了巨大挑战。自动光学检测具有效率高且漏检率低的特点,可实现产品引线键合正确性的自动化检验。对引线键合的自动光学检测原理进行深入分析,结合实际生产,着重介绍键合点编号技术。实现了引线键合的自动化检验,确保引线键合的正确性,并且极大降低了误报率。

随着5G通信时代的来临、航空航天电子设备的飞速发展以及新能源汽车电子的兴起,电子元器件的集成度越来越高,服役环境更加苛刻,对器件互连的可靠性有更高的要求[1-3]。集成电路的发展、各种半导体新工艺和新材料的不断出现对先进封装技术带来了新的要求和挑战。而半导体封装外部管脚、内部芯片以及其他元器件之间的电气互连是确保产品电气性能的关键[4]。引线键合实现了微电子产品优良的电器互连功能,在微电子领域应用广泛,且工艺较为简单[5-6]。

功率管器件和模块、组件内部具有上千根键合引线,其键合引线的数量与位置是否与设计图纸相一致,直接影响了产品的性能与可靠性。因错键、漏键而引起产品性能不达标、意外烧毁等质量问题时有发生,最终导致生产效率降低、成本急剧增加。因此引线键合的正确性检验至关重要。

人工目检是目前应用最广泛的检验方法,对检验人员的技能水平和专注度要求极高,并且人工检验效率低,漏检率高。因此正确性检验的自动化需求迫在眉睫。随着人工智能领域的快速发展,AOI(自动光学检测)技术的应用领域也在不断扩大[7-8]。传统的SMT(表面安装技术)行业AOI技术已经十分成熟,但是对于引线键合后的产品来说,引线分布密集、弧度多样性、引线可跨过多个区域,其背景图像变化大。如何正确找到相应键合点,判断键合点及引线是否异常,在保证较低漏检率的前提下,降低误报率是引线键合自动检测面临的巨大挑战[9]。

1 引线键合工艺及常见缺陷

引线键合是使用超细的金线或铝线,利用热、压力、超声波能量使金线与基板焊盘紧密结合,实现芯片与基板间的电气互连与信息互通。根据键合点的形状可以将引线键合分为楔形键合和球形键合两种,如图1所示。

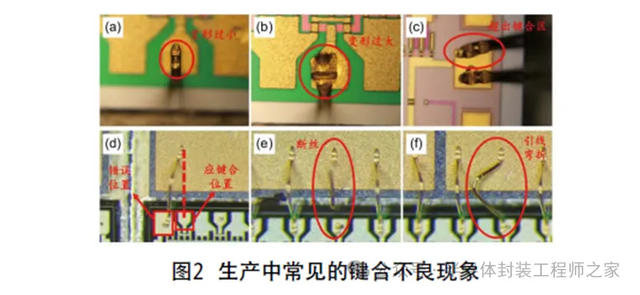

图2中列出生产中可能遇到的键合的常见不良现象,(a)为键合点变形量过小;(b)为键合点变形量过大,键合点形貌太差;(c)为键合点超出键合区,并且超出面积超过键合点25%;(d)为键合错位置;(e)中有引线断;(f)中引线弯折。

2 自动光学检测原理

自动光学检测是通过设置不同的灯光及高度,获得待检验区域的清晰图片,然后对图像进行一定的数据处理及分析,来检验芯片、键合点、引线是否存在不良。

2.1 芯片检验原理

芯片检验是通过在设定的搜索范围内对添加样本图片进行比对,来确认芯片位置。芯片的划伤和异物有两种检测方法:1)与添加样本进行图像对比,将不同之处认为是划伤/异物,然后根据设定的面积阈值来判断是否报错;2)采用合适的灯光,将待检区域变为纯色(白色或黑色),划伤、多余物为区别于背景的颜色,并设定划伤、多余物的面积阈值。

2.2 键合点检测原理

根据键合点与芯片的相对位置关系,通过图像识别,在设定搜索范围内搜索键合点,并与样本进行比较,相似值低于阈值则报错。此外针对球形和楔形两种键合点形貌有不同的检测方法。根据GJB548C-2021要求,楔形键合的键合点宽度为引线直径的1.2~3.0倍,球形键合的键合点焊球直径应为引线直径的2.0~5.0倍。

检测时,需要将灯光调整至键合点与焊盘为不同颜色,通过灰阶值处理,将键合点与焊盘区分,将灰阶值突变处判断为键合点的边界,从而获得了键合点的边界。对于楔焊,可以将键合点分为若干段,检测每一段的宽度,以此来判断键合点形貌是否不良,如图3(a)所示。对于球焊,通过计算获得焊球的圆心及球径,来判断是否满足键合点形变量要求,如图3(b)所示。

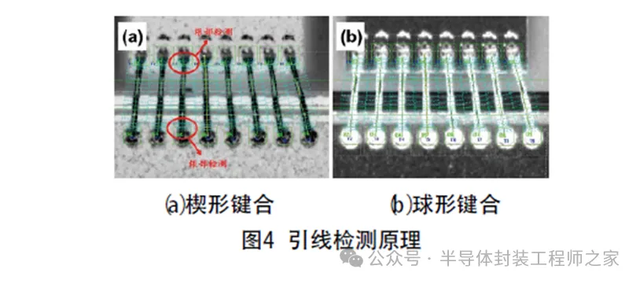

2.3 引线检测原理

引线的检验内容有:数量是否正确,是否有断线、线弯曲、翘丝。首先调整灯光和高度,获得合适的图片,保证引线与背景区分明显。引线与背景为两种颜色,引线为黑色,背景为白色,或者引线为白色,背景为黑色,如图4所示。在搜索到的两键合点之间连成线段,并将引线按设定距离分为若干段。每一段中,均在设定搜索范围内查找灰阶值差异边界,据此来计算该段引线的中心。将所有段的中心连在一起即为拟合出的引线。若无灰阶值差异边界,则该段无引线,连续无引线的段数超出设定值,判断为不良。若拟合出线段偏离两点间连线一定距离的连续段数超出设定值,判断为引线弯曲,即为不良。此外,在根部做了更细段数的划分,以专门检测根部是否断裂,是否存在不良。

3 自动光学检测在引线键合正确性的应用

对于自动光学检测来说,根据检验原理设置合适的参数,芯片缺陷和键合形貌可进行自动化检测。但对于键合正确性来说,因为芯片上存在多键合点分布的情况,并且键合点分布情况复杂,容易相互之间找错,因此自动化检测挑战性很大。本文重点对该问题进行阐述。通过光源调整、图像处理分析及编号技术等进行程序设定,从而实现了键合正确性的检验。

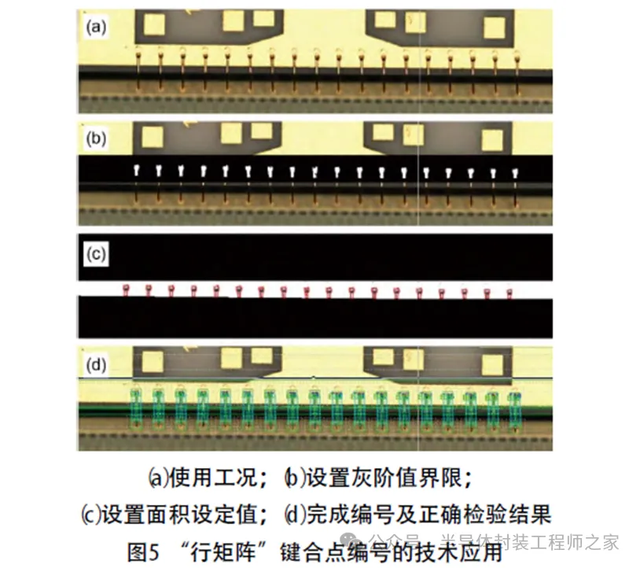

3.1 “行矩阵”键合点编号方法

“行矩阵”键合点编号方法可以解决键合点在元器件上按行矩阵分布的情况,如图5(a)所示。首先在元件的键合区域进行图片灰阶处理,设置灰阶值界限来区分键合点与背景,可分别为白色、黑色,如图5(b)所示。然后设置面积设定值,筛选出满足面积设定值的图形,并用红色框出,判断为multi ball,如图5(c)所示。再将multi ball按从左到右的顺序,依次编号T1、T2、T3……接着通过在设定范围内进行图像比对来搜索键合点,并编号B1、B2、B3……。两元器件的键合点均排序编号正确后,将键合点间连线,设置引线检测的参数,即可对引线的正确性进行检验。实际检测过程,当multi ball的编号与键合点的编号一致时,才能进行引线的正确性检验,否则会发生误报,正确的检验结果如图5(d)所示。

在“行矩阵”键合点编号技术的基础上,增加分组编号的功能,用来检测单个元器件上存在的多行键合点。设定一个间距值,即每行键合点之间的距离,从上到下,在搜索到第一行键合点后,记为第一组。将以后每隔一个设定间距值范围内的键合点分为一组,记为第二组,第三组……。图6(a)所示为在一个元器件上有两行键合点。在设置灰阶界限值、面积设定值之后,找到全部的multi ball,如图6(b)和图6(c)所示。编号时,从上到下将第一行分为第一组,第二行分为第二组,如图6(d)所示,分别用红框标出。然后按第一组、第二组的顺序在每个组内从左到右给multi ball编号。最终检测时的效果如图6(d)所示,在实际检测时取得了预期的效果。

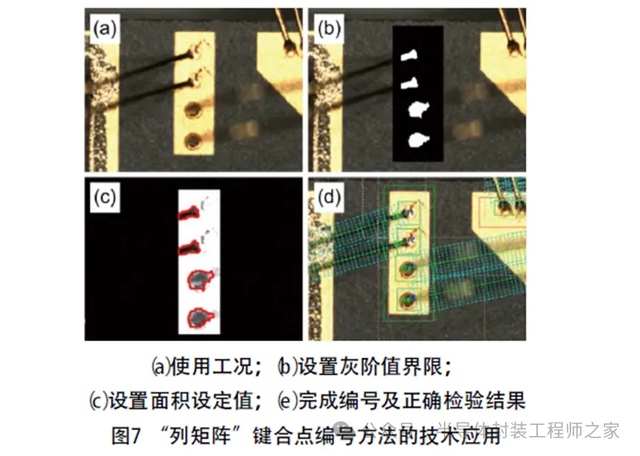

3.2 “列矩阵”键合点编号方法

“列矩阵”键合点编号方法,用于检测焊盘上按列分布的键合点,如图7(a)所示。其方法与“行矩阵”键合点编号方法基本相同,首先将键合区域的图像进行灰阶处理后,设置相应的灰阶界限值、面积设定值,如图7(b)和7(c)所示。然后将筛选出的multi ball编号按从上到下的顺序进行编号。图7(d)表示正确检验的结果。“列矩阵”键合点编号方法也有分组的功能,与“行矩阵”键合点编号原理相同,此处不再列出。

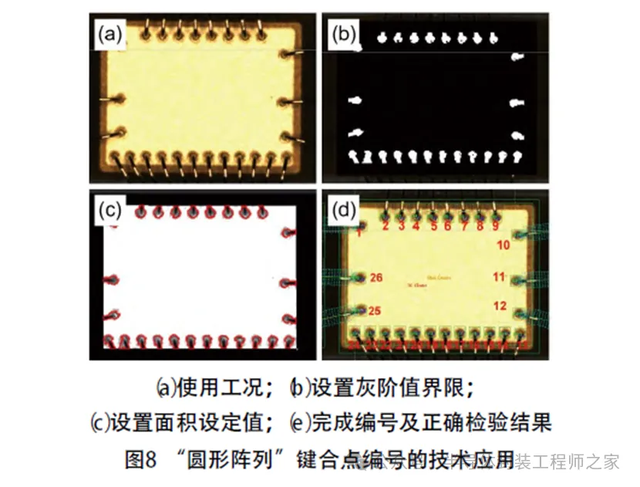

3.3 “圆形阵列”键合点编号方法

“圆形阵列”键合点编号方法用于检测键合点在元器件上按圈分布的工况,如图8(a)所示。该方法通过将距离设定范围的左上角最近的multi ball编号为1,以设定范围的中心为圆心,按顺时针旋转的方式将所有multi ball进行编号。如图8(b)和图8(c)所示,先设定合适的灰阶值界限、面积设定值,找出所有的multi ball。然后按顺时针的顺序将multi ball进行编号。编号的结果及最终检测效果如图8(d)所示,实现了该类工况的正确性检验。

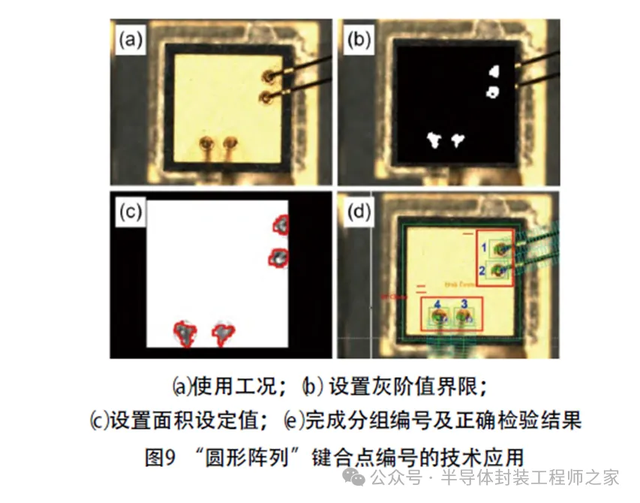

基于“圆形阵列”的基础,增加分组的功能,可以用于检测按圈分布时两键合点距离左上角的距离基本相等的工况。在找到与左上角最近的multi ball之后,以中心为圆点,按顺时针方向搜索,设定搜索角度。在距离第一个multi ball内满足设定搜索角度的multi ball为一组。继续搜索至不满足搜索角度后,遇到的第一个multi ball为第二组,并以相同角度搜索出第二组的multi ball。这样可以将multi ball分为若干组。编号时,先对第一组编号,然后依次对各个组进行编号。图9为该方法的应用,图9(d)展示了通过分组功能,将四个multi ball分为红框标出的两组,并在旁标注有一、二,编号时,先将第一组的multi ball编号1、2,再将第二组的编号为3、4。在与其他键合点连线后,实现了该区域引线正确性的检验。

multi ball分组及编号方法的应用解决了同一元器件上多键合点分布的编号问题,极大降低了误报率,实现了引线正确性的自动光学检验,提高了生产效率。

经产品验证,multi ball编号技术将引线密集分布产品的自动光学检测从不可能变为可能,并保证了误报率在5%以下。对于组件类产品,应用multi ball编号技术后,在保证漏检率不变的情况下,误报率(引线报错根数与总引线数之比)由原来的10%降低到2%以下,检测效率提升了100%以上。

4 结束语

通过不同的光源组合、图像处理算法、分区域检测的技术应用,实现了对于微波组件等产品引线正确性的自动光学检测。通过使用multi ball编号技术,实现了复杂工况下对键合点的正确排序,解决了误报率高的难题,保证了对引线正确性的检验。AOI技术在引线正确性检验的应用,缓解了人工检验的压力,既提高了检测效率,又降低了漏检率,对于微组装生产具有重要意义。

作者:崔洪波 孟祥毅 吴峰 方健;半导体封装工程师之家

半导体工程师半导体经验分享,半导体成果交流,半导体信息发布。半导体行业动态,半导体从业者职业规划,芯片工程师成长历程。216篇原创内容公众号

半导体工程师半导体经验分享,半导体成果交流,半导体信息发布。半导体行业动态,半导体从业者职业规划,芯片工程师成长历程。216篇原创内容公众号