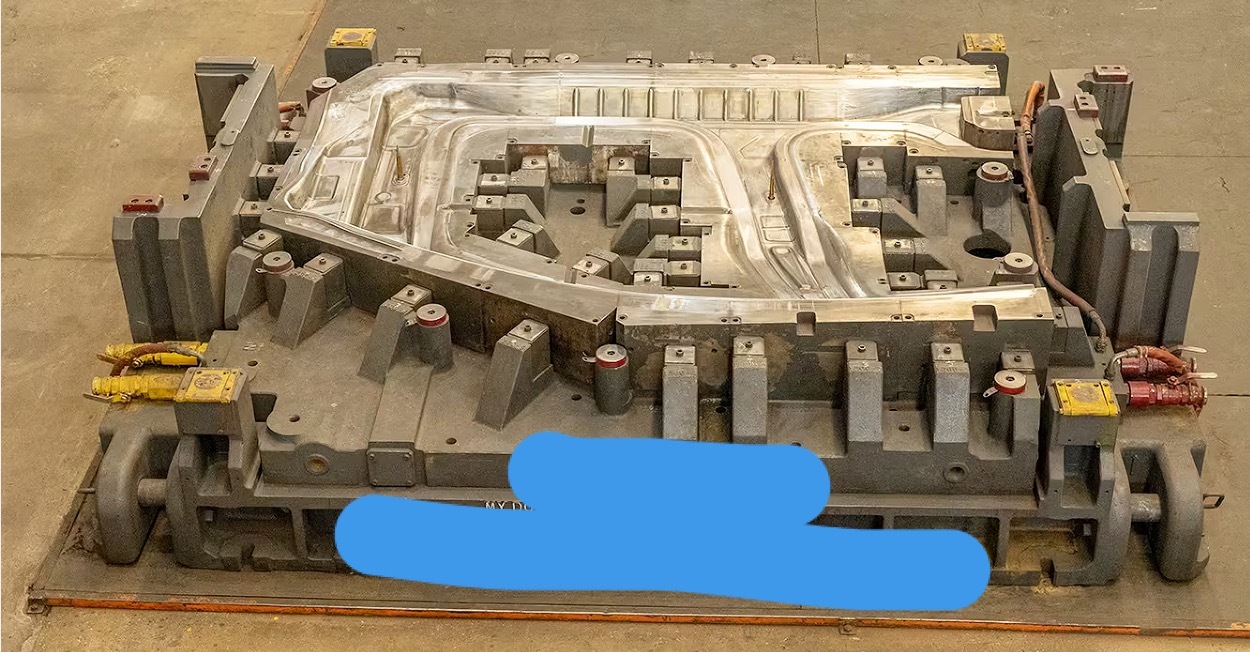

热成型钢的工艺简介一般热冲压零件的典型生产工艺核心工序包括:加热(奥氏体化)——淬火成型——激光切割,具体的:1.下料准备: 根据零件尺寸裁剪板料,并进行清理去毛刺等处理。2.高温加热: 将板料送入加热炉,加热至约880~950℃,使钢板完全奥氏体化。此阶段板料呈红热状态,软化具高延展性。3.快速转移: 将加热后的板料迅速从炉内转移到冲压压力机,通常要求几秒钟内完成以防板料过度冷却。4.冲压淬火: 在专用压力机上完成闭合冲压,将板料压塑成型的同时,模具内的冷却水道迅速带走热量,使板料在模具中淬火。钢材发生相变,从高温的奥氏体转变为硬而脆的马氏体组织。5.脱模与后处理: 取出已成型且硬化的零件。根据需要进行修边、冲孔(若未提前完成)以及去除氧化皮(若使用裸板材则可能需要喷丸去氧化皮)。部分特殊工艺零件,针对汽车碰撞安全不通区域材料的规格,性能需求不同,有:激光焊接,材料需要在激光拼焊厂拼焊成二次板料,再运送到热冲压厂进行加热淬火成型,比较典型的有热成型钢激光焊接门环。变厚度轧制板,通过柔性轧制工艺生产的金属板,即在钢板轧制过程中,通过计算机实时控制和调整轧辊的间距,以获取沿轧制方向上按预先定制的厚度连续变化的板材。奔驰宝马大众大量使用该工艺。分区强化,板料原料为一个等厚等强度料片,通过特殊工艺(模内分区加热、炉内分区加热)实现不同区域、不同强度的功能。同一个零件上分成了几个区:硬区和软区,硬区抗拉强度仍为1300MPa以上;软区抗拉强度则为500MPa-800MPa。典型的例子有本田雅阁(北美版)。补丁板;通常是在热冲压零件需个别加强的区域,预先在坯料上焊接好另一块或数块热冲压材料,然后一起加热并在同一套模具内一起淬火成型,从而实现不同区域的不同料厚和结构强度。该工艺可以节省冲压模具,综合成本相对较低,是广泛采用的工艺。比如岚图FREE车型。通过上述流程,热冲压工艺可将钢材抗拉强度从约500–600MPa大幅提高至约1500MPa。也就是说,经过热成型淬火后的零件强度可达到原来的2.5倍左右,大大提升了零件的强度性能。与此同时,由于淬火形成了马氏体相,零件的硬度显著提高,形状在冷却后基本固定,几乎没有回弹变形问题。 热成型用钢在加热和冷却过程中会经历显著的金相组织变化,这是其强度大幅提升的根本原因。在初始室温状态,下料钢板通常为铁素体+珠光体等软组织。当将其加热到约900℃并保温后,钢板全部转变为奥氏体(高温下的均匀固溶体)。奥氏体状态下材料非常软且易塑形。随后的模内淬火冷却是关键一步:板料在模具中以几十℃每秒的速度急冷,奥氏体来不及向平衡相转变而发生马氏体相变,形成马氏体组织。马氏体是一种过饱和固溶体,具有高度畸变的晶格结构,因而硬度和强度极高。实验表明,22MnB5钢只要冷却速度≥约10℃/s即可获得以马氏体为主的组织,冷却越快马氏体比例越高。实际热冲压模具冷却速度通常远高于此,能使绝大部分奥氏体转变为马氏体,从而赋予零件超高的强度。零件不同区域冷却速度不一致时,可能产生组织差异。例如厚截面或离水道远的区域可能形成一部分贝氏体或铁素体,导致该处硬度低于设计要求(“软点”)。软点会降低零件整体强度,需要通过优化水道布局或延长保压时间来解决。大v聊车