随着科技的迅猛进步,产品在研发初期便能进行风险技术评估,这为确保设计品质、提升设计层次铺设了宽广的道路。其中,有限元分析已成为机械类产品仿真分析的核心工具。借助这一技术,设计师能在生产前的设计阶段,依托现代技术精准捕捉设计结构的精髓,并利用工程分析软件在计算机上迅速且准确地模拟产品在不同工况下的表现。这促使设计师能即时对产品结构进行优化,增强其安全性和结构合理性,从而在源头上保障产品质量,削减制造与后续维护成本,为企业赢得更为可观的效益。

在轨道交通等领域,面对复杂多变的路况,有限元分析聚焦于轨道客车车体主要受力部件的模拟分析。通过深入分析,设计师能够不断改进并优化结构,使其更加合理,从而满足产品的力学性能标准。

HyperMesh,作为一款由美国Altair公司开发的软件,是全球顶尖且功能全面的CAE(计算机辅助工程)应用软件包。在CAE领域,HyperMesh以其卓越的有限元网格前处理能力而著称。

接下来,我们将借助HyperMesh软件,构建车体的有限元模型,以深入分析该客车在标准载荷工况下的强度表现,为结构优化设计提供坚实的理论基础。

铁路客车静强度仿真分析简要过程

几何模型的创建

根据设计师提供的图纸,对所要计算的车体几何模型进行分析简化,忽略对整体力学性能影 响较小的几何细节,以提高整个划分网格的速度和质量,减少计算误差,掌握该车型所要满足强度标准的要求,绘制出适合创建有限元模型的几何模型。

图 1 铁路客车三维几何模型

有限元模型的创建

HyperMesh 软件建模流程见图 2。

图2 HyperMesh 建模流程

在创建有限元模型时,需注意以下几点:

如导入的 CAD 模型为较薄的板筋件,则应抽取中面;如在几何模型中出现错位、重面、缝隙及对力学性能影响较小的几何细节,应进行几何处理,以提高网格质量。

2) 有限元网格在划分时,应根据分析的目的并结合模型的特点,选择合适的单元类型和

合适的网格大小,划分网格。整车模型根据其结构特点,我们多采用板壳单元 shell181,但在底架上如有复杂结构并且对受力其极重要的零部件,我们则采用实体单元 solid185。

3) 单元质量对有限元计算结果有较大影响。在有限元网格划分时,检查并控制单元的质量参数显得尤为重要。网格检查内容一般为是否有重复的节点、重复的或缺少的单元,以及高度畸变或翘曲的单元,单元尺寸应尽量均匀,要避免特别小的单元。特别在对力学性能影响较大、关键考核的部位,单元质量必须严格符合要求。

4) 施加载荷和边界条件是有限元模型的精华,这一步需要的是经验和根据经验做出某种简化或者取舍。

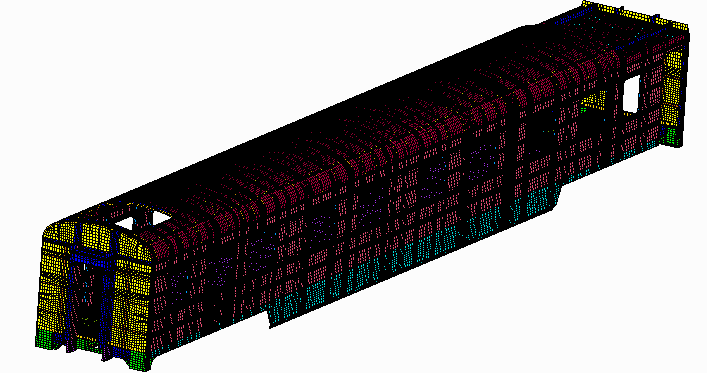

图 3 铁路客车的有限元模型

图 4 铁路客车有限元模型局部放大

有限元模型

这有限元模型就是根据设计结构应用 HyperMesh 创建出来的虚拟产品(见图 3、4 所示)。可以通过这个模型,模拟标准中规定的各种工况条件下产品结构受力状况。

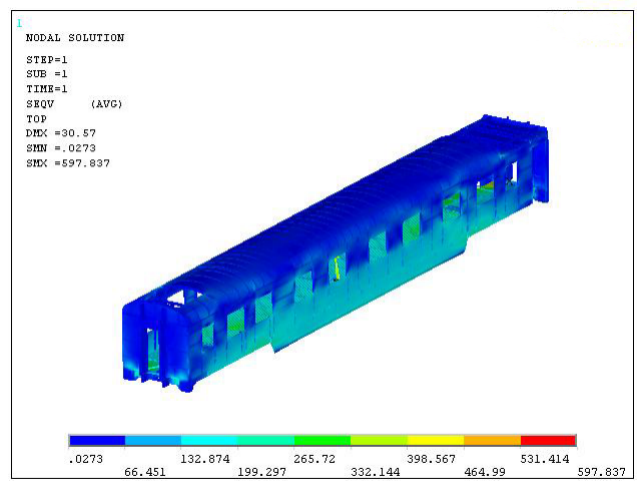

图 5 原结构的应力云图

图 6 改进后结构的应力云图

计算结果对比

在计算过程中,需不断改进车体结构,以保证钢结构满足 UIC566 标准的要求。经过对设计结构的改进,在同种工况下, 钢结构的最大应力由原来的 597.837MP,降低为 353.232MP,结构更加趋于合理化,而静强度的计算结果为结构的改进设计提供了最基本的理论依据。其应力云图见图 5、6 所示。

结论

在国际前沿企业中,尤其是轨道交通行业,仿真分析的应用已极为普遍。客车产品的持续创新为CAE技术的发展注入了强劲动力。HyperMesh凭借其出色的前处理功能,在铁路客车及其零部件的有限元模型创建方面展现出了卓越的能力。它不仅能够高效生成高质量的网格,还显著提升了工作效率。我坚信,HyperMesh软件在铁路客车有限元分析领域将迎来更加辉煌的未来。