近期,随着多个焦化的煤气脱硫副产物治理欲从制酸换回提硫提盐系统,焦化制酸问题再次受到关注,而这些企业披露的数据显示出焦化制酸并非如预期版那么好,并且在使用中遇到了许多麻烦的问题。

随着焦化制酸运行周期的延长,成本高成为最大的问题。

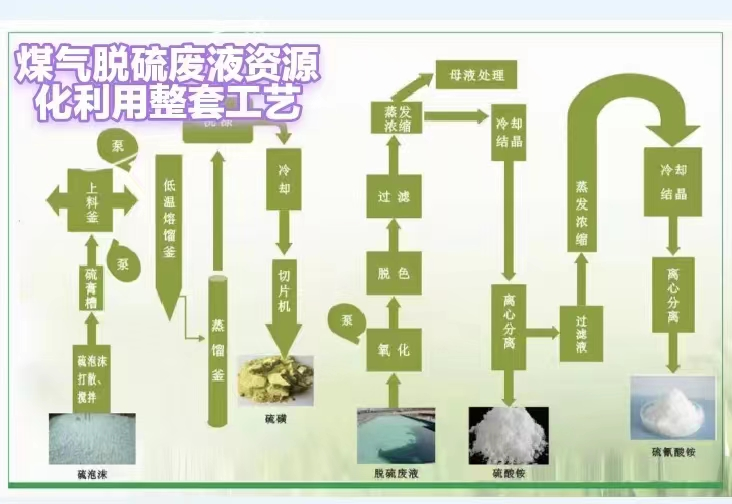

煤气脱硫实景图

焦化制酸的优势与劣势焦化制酸的优势是可以将绝大多数的低品质硫膏以及脱硫废液中的副盐采用高温分解的方式进行处理,得到92.5-98%的硫酸产品以及5-8%的稀硫酸;并可与硫铵工段硫酸需求结合,形成内部循环,基本能够保证自产自用。

焦化制酸的劣势是:投资较大,一般在5000万元到1亿元左右。工艺比较多,稀酸品质及产量不一,且因制酸工艺不同,很多装置存在操作难度大、管道堵塞、现场环境差、以及成品酸及稀酸含硝酸过多或杂质过多影响硫铵工艺等情况,如需解决上述问题比较困难。

煤气脱硫后产生的硫泡沫与废液

提硫提盐为何再次引关注?

1、提硫提盐投资费用相对较低,几乎是制酸的一半。

2、可以将产品分为硫磺、硫氰酸铵与硫酸铵三种及延伸多种基础化工产品,实现产品多元化,销路范围广。

3、新工艺处理过程没有新的污染物,所产废气可与VOC一起处理。提硫提盐可以协同治理副产物,做到吃干榨尽。

4、因目前很多焦化企业配套制酸项目,副盐提取物价格呈逐渐上涨趋势,如采用提盐、熔硫工艺每年可实现盈利500万元到1000万元不等。

种种因素的影响之下,都导致焦化企业对于继续选择制酸的兴趣不大,而选择用提硫提盐工艺,特别是对于目前焦化行业不景气的大背景下,成本问题更是迫在眉睫的问题,换回选择用提硫提盐工艺已成为他们的必然选择。