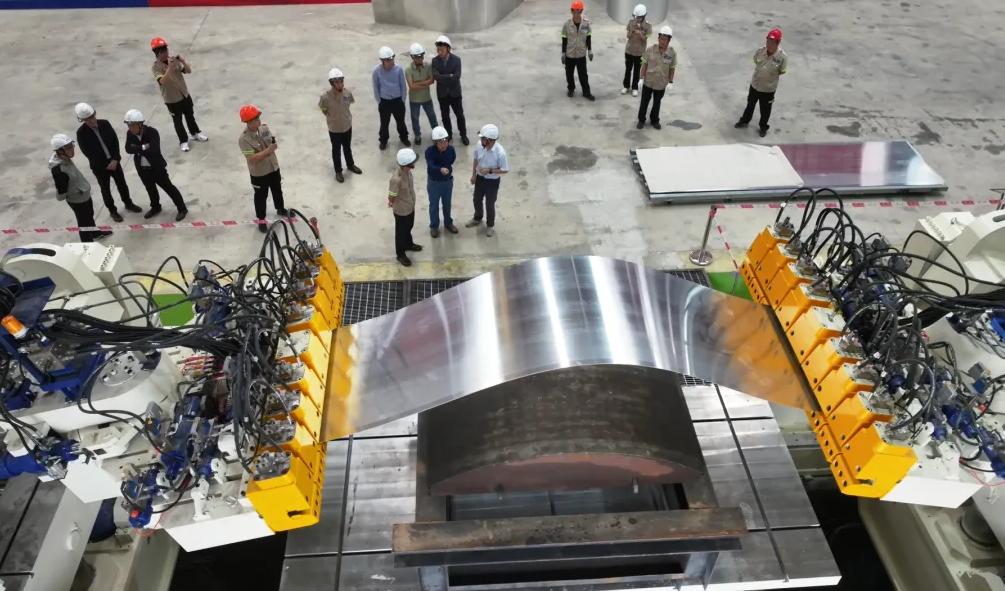

中国航空装备再上新高!世界最大拉伸机通过验收 就在前几天,中国航空制造业发生了一件足以载入史册的事情。根据媒体报道,广东一家名叫迈诺工业技术的公司,联合了中国重型机械研究院和吉林大学这些国家级的科研单位,花了三年时间,干成了一件惊天动地的大事:他们成功研发出了全世界最大的1230吨蒙皮拉伸机,并且顺利通过了验收。 这个叫“蒙皮”的东西是啥? 飞机,大家都见过,它外面那层光滑的金属外壳,就是“蒙皮”。这层“皮”必须做得极其精确,而且要又轻又结实。尤其是现代飞机,为了追求性能,外形设计得越来越复杂,到处都是光滑的、带有弧度的曲面。你想想,要把一块巨大的金属平板,加工成那样复杂又精确的曲面,难度有多大?这就是飞机制造里最核心的工艺之一。 那要怎么把平板加工成曲面呢?靠锤子敲?那早就过时了,精度根本没法保证。现代工业用的是一种叫“拉伸成形”的技术。简单理解,就是用一台巨大的机器,两头夹住一块金属板,像拉面一样,一边拉伸,一边把它压在一个特定形状的模具上,让金属板发生永久的塑性变形,最终变成我们想要的那个曲面形状。干这个活的机器,就是“蒙皮拉伸机”。所以你看,蒙皮拉伸机就是制造飞机“皮肤”的顶级“美容师”和“塑形师”,它的水平,直接决定了一架飞机造出来的“颜值”和“身材”,也就是飞机的性能、安全和寿命。 过去很长一段时间,我们在这个领域是非常被动的。根据报道,中国航空制造业里,大概有60%的核心部件是依赖进口的。人家卖不卖、什么时候卖、卖多少钱,我们都得听着。这种憋屈,相信每个中国人都懂。 所以,这次1230吨蒙皮拉伸机的横空出世,彻底打破国外垄断,解决了航空制造领域一个天大的卡脖子难题”。 但如果仅仅是造出了一台国产替代的机器,那我们只能说是跟上了,还谈不上炸裂。这次突破真正的震撼之处,在于我们不仅是“有”,而且是“精”,甚至做到了全球领跑。 这里就要提到一个关键的技术名词,“双模成型”。报道里说,这台1230吨的大家伙,让中国成了全球首个掌握“双模成型”技术的国家。 这就好比一个顶级的裁缝,他手里不仅有一把剪刀,还有一把激光刀,可以根据布料是丝绸还是帆布,要做的衣服是旗袍还是西装,随时切换最合适的工具和手法。传统的拉伸机可能更像一个只有一把剪刀的裁缝,遇到新材料、新设计就容易抓瞎,成功率不高。而我们的“双模成型”技术,就像是给这台巨无霸装上了一个智能大脑和一双巧手,让它变得更聪明、更全能。报道中提到,采用新设备后,蒙皮成型的成功率从过去传统工艺的60%一下子提升到了95%以上。这是一个质的飞跃! 更吓人的是精度。这台机器的成型精度达到了0.1毫米级别。0.1毫米是什么概念?就是一根头发丝那么细。在一块长度超过15米的巨大金属板上,把它加工成复杂的弧面,最厚处和最薄处的误差不超过一根头发丝。这种魔鬼级别的精度,直接决定了飞机蒙皮和机身骨架能不能完美贴合,决定了飞机表面的气流是不是平顺,这对于飞机的飞行阻力、燃油效率和结构强度都至关重要。 吉林大学的刘纯国教授说,这台1230吨的拉伸机是世界最大,配套的数字化控制装备也达到了世界领先水平,从根本上解决了我们的技术瓶颈。 现在,这台1230吨的蒙皮拉伸机就是我们手里的“金刚钻”。它能够处理长度超过15米的蒙皮板材,完全满足C919这种级别大飞机的生产需求,让整个航空产业链的最后一块短板被补上了。我们的飞机工业,从此在机体制造上挺直了腰杆。 而且这台机器的影响力,也远远超出了航空领域。 它首次将航天航空技术引入了建筑领域。过去要花一年半才能干完的一个科技馆的曲面构件项目,用了这套技术和设备,只花了两个月就完成了,工期压缩超过70%,成本还降低了35%。 这个消息简直打开了新世界的大门。这意味着,我们在攻克航空制造这个“科技树顶端”难题的同时,顺手点亮了其他很多行业的技能点。这种从最尖端领域向其他产业扩散的技术,我们称之为“技术溢出效应”。 现代建筑,特别是那些地标性的体育馆、歌剧院、科技馆,为了追求设计感,也大量使用各种奇特的曲面结构。这不仅是效率和成本的革命,更是设计自由度的革命。设计师们更大胆的想象,未来都可以通过这种工业能力变成现实。 同样,我们的高铁,车头为了减小风阻,也需要非常精确的流线型设计。这台设备的技术积累,同样可以应用到高铁车身的制造上,让我们的高铁更快、更稳、更节能。 在今天这个充满变数和挑战的国际环境下,每一次这样的核心技术突破,都像是在为我们这艘巨轮加固一块装甲,增加一台发动机。它带给我们的,不仅是经济上的效益,更是面对未来风浪时无可替代的信心和底气。