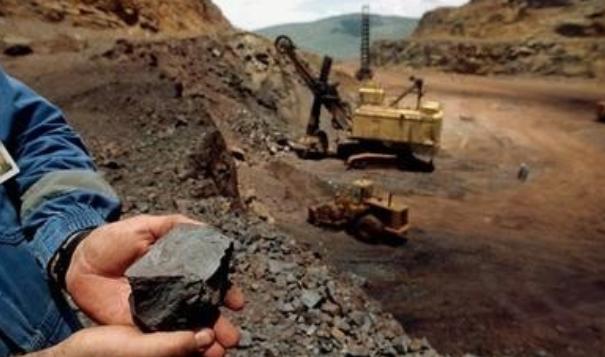

澳大利亚的铁矿严格来说,那地方根本就不是铁矿,就是纯粹的一坨铁,只不过是生锈了而已,先看国内的铁矿,我们大部分都是贫矿,比如鞍钢那边的矿,含铁量平均才 34%,想把这矿变成能炼钢的料,得走一整套流程,先把矿石运到车间,磨成比面粉还细的粉,再用机器一遍遍地吸铁,还得用药剂泡着除杂质。 咱国内的铁矿,那可真是 “先天不足”,大部分都是实打实的贫矿。就拿大家耳熟能详的鞍钢来说,它旗下的弓长岭、大孤山等矿区,产出的铁矿石含铁量平均下来也就 34% 左右,有些矿点甚至只有 30% 出头。 可能有人对这个数字没概念,咱举个直观的例子:你挖一吨这样的铁矿石,里面真正能用来炼钢的铁元素也就 300 多公斤,剩下的 600 多公斤全是脉石、硫、磷这些杂质。 这还不算完,这些铁矿石刚从地下挖出来的时候,都是一块块比砖头还大的岩块,带着泥土和矿石碎屑,别说炼钢了,连进加工车间都得先过好几道 “关卡”。 首先第一步就是破碎,刚开采出来的铁矿石被运到破碎车间,先经过颚式破碎机 “咬” 成拳头大小的石块,再送到圆锥破碎机里进一步砸成核桃大小,这一步就得耗费不少电力。 但这还只是开始,接下来的磨矿环节才是真正的 “重头戏”。这些破碎后的矿石会被送进直径好几米、重达几百吨的球磨机里,机子里装满了重达几十公斤的钢球,随着球磨机的高速旋转,钢球在里面不断撞击、研磨矿石,这个过程要持续十几个小时,直到把坚硬的矿石磨成比面粉还要细腻的粉末。 细腻到什么程度?用手一捻根本感觉不到颗粒感,放在水里都能直接悬浮起来,要是不小心撒在地上,一阵风就能吹得漫天都是。 磨成粉还不算完,得把铁元素从这些粉末里 “吸” 出来。这时候就轮到磁选机登场了,磨好的矿粉会和水混合成矿浆,通过磁选机的磁场时,含有铁元素的矿粉会被磁场牢牢吸住,而脉石等杂质就会随着矿浆流走。 但一次磁选远远不够,为了提高铁含量,矿浆还得经过多次磁选,有时候甚至要反复五六遍,才能把铁含量提升到 60% 以上。 这时候就需要用到各种药剂,比如黄药、黑药这些浮选药剂,把矿浆和药剂按比例混合后,通入空气,含有有害元素的杂质会附着在气泡上浮到液面被刮掉,而铁精矿则会沉在底部。 整个过程下来,消耗的人力、物力、财力都相当惊人。 有数据显示,国内加工一吨 34% 品位的贫矿,大概需要消耗 120 度左右的电力,1.5 吨左右的水,还要用到 0.5 公斤左右的各种药剂,经过至少 20 道工序,才能产出 0.35 吨左右含铁量 65% 的铁精粉。 而且这些铁精粉还得做成球团或者烧结矿,才能送进高炉炼钢。 地球另一端的澳大利亚,却有着完全不一样的挖矿场景,简直就是 “老天爷赏饭吃”。澳大利亚的铁矿主要集中在西澳的皮尔巴拉地区,这里的铁矿大多是露天矿,不用像国内那样往地下深挖几百米的隧道,挖掘机一铲子下去就能挖到高品质矿石,开采难度直接降低了不止一个档次。 更让人羡慕到眼红的是,这里的铁矿石含铁量高得离谱,平均品位能达到 65% 以上,有些优质矿点甚至能冲到 70%。 啥概念?相当于挖一吨矿石,里面有 650 多公斤都是纯纯的铁元素,杂质连 350 公斤都不到,而且这些杂质大多是容易分离的赤铁矿、磁铁矿,根本不用复杂的加工流程。 挖掘机把矿石挖下来,直接装进载重量 300 吨级的巨型矿车,矿车开到附近的破碎站,稍微打碎成篮球大小的石块,就可以直接装上专用铁路的列车,一路运往港口装船。 整个过程没有磨矿环节,没有多次磁选,更不用复杂的药剂浮选,最多就是在装船前用简单的筛选设备,把极少数大块的脉石剔除掉就行。 这些矿石装船后,直接横跨印度洋、太平洋,运往中国、日本、韩国等钢铁生产大国,到了钢厂里,几乎不用怎么额外处理,就能直接送进高炉炼钢。 澳大利亚的皮尔巴拉地区在数十亿年前是一片广阔的海洋,大量的铁元素溶解在海水中,后来随着地壳运动和火山喷发,这些铁元素逐渐沉淀下来,形成了厚度巨大的赤铁矿层。 而且这片地区的地质活动相对稳定,没有经历过剧烈的板块挤压和变质作用,所以铁矿石的品位没有被稀释,一直保持着超高纯度。再加上长期的风化侵蚀,这些铁矿层慢慢暴露在地表,形成了容易开采的露天矿。 不管是澳大利亚的高品位铁矿,还是国内的贫矿,它们都是钢铁工业的重要原料,支撑着全球制造业的发展。 国内的钢铁企业一边进口高品位铁矿降低成本,一边不断提升贫矿加工技术,充分利用国内资源,这也是应对资源分布差异的理性选择。 对于这件事,您有什么想说的吗?欢迎评论区留言讨论。

水花

古代削铁如泥的宝剑是怎样炼成的?术数?