1 工程概况

合肥都市圈某高压天然气管线工程全长 40 km,设计压力 6.3 MPa,为安徽省首条长输 GA1 级压力管道,穿越管线材料为 D711×12.7 mm L485M 直缝双面埋弧焊 钢管,设计穿越长度为 600 m,穿越最大深度约 19 m。瓦东干渠穿行于江淮分水岭北侧丘陵地带,自淠史杭总干渠末端新民坝引水,至合肥市长丰县的杜集水库止,全长109.46 km,灌区控制面积 1844 km2,因其功能定位的特殊性 不适宜对该施工段进行开挖施工。合肥燃气集团有限公司考 虑到工程造价及施工方法的可行性,从工程地质、周围环境、 并借鉴其他高压燃气管线穿越河流的施工经验,与淠史杭管 理总局初步沟通协商,确定采用定向钻穿越瓦东干渠。

2 地形地貌特征

拟建场地地貌单元为江淮丘陵地貌单元,微地貌为岗丘。根据本次勘探资料,在钻孔揭露深度范围内,场地地层上部 分布为第四系全新世以来新的冲洪积地层及晚更新世冲洪积 地层,下部为白垩纪砂岩。各类岩土层分别为素填土、黏土、 粉土、粉质黏土、粉质黏土。下伏基岩:场地基岩为泥质砂 岩(K),按其风化程度及力学强度,钻孔揭露深度内为强风化泥质砂岩和中风化泥质砂岩。管道穿越地质剖面图如图 1所示。

3 管道设计

穿越段管道按四级地区设计,设计强度系数 0.4,管材选 用 DN700×12.70 mm L485M 直缝双面埋弧焊钢管(GB/T 9711-2017 PSL2)。管道采用聚乙烯三层结构(3PE)加强级外防腐层;补口、补伤采用定向钻专用聚乙烯热收缩套(带)三层结构,管道回拖方向一侧补口材料与管道搭接处应做保 护套(带)加固。管道与瓦东干渠河道交叉角度约 48°,起 始里程桩为 K3+125.3(管线桩号,下同),末点里程桩为 K3+725.3,定向钻穿越段水平长度 600 m,穿越最大深度约19 m。穿越的入土端自然地面高程 53.04 m(1985 年国家高程基准,下同),入土角 8°,里程桩 K3+725.3,距左岸堤顶 路 230.7 m;穿越的出土端自然地面高程为 51.24 m,出土角 6°,里程桩为 K3+125.3,距右岸堤顶路 283.6 m。定向钻穿越最低点控制标高为 30.35 m(管底),管道顶部与河道底部 净距大于 10 m。

4 技术方案

4.1 穿越曲线设计根据穿越地形、地质条件和穿越管径,该工程定向钻穿越的出、入土角度确定为入土角 8°,出土角 6°。定向钻管 段纵向设有 2 处弹性曲线,曲率半径为 1067 m(1500D)。

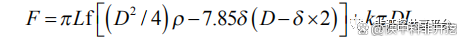

4.2 管线回拖力分析计算与设备能力比较 回拖力计算:

式中 F ——计算的拉力(t);

L——穿越管段的长度(m);

f ——摩擦系数,0.1-0.3;

D ——管子直径(m);

r ——泥浆的密度(t/m3);

d ——管子的壁厚(m);

k ——粘滞系数,0.01-0.03;

算出 F 为 42.5 t;

按照施工规范的要求,钻机应选择最大回拖力为理论回 拖力 1.5-3.0 倍的,故本工程施工拟采用回拖力为 200 t 的DDL2000 钻机,完全满足施工要求。

5 定向钻穿越施工方案

5.1 钻机就位和调试定向钻穿越施工工艺流程如图 2 所示,首先将 DDL2000钻机按照施工总平图及相关规范要求锚固在固定的位置上,钻机入土角调整到设计图纸要求的 8°,然后进行调试,确保满足施工条件。

5.2 配制泥浆配制性能良好的泥浆是定向钻穿越施工的必要条件,起 着润滑、防止失水的作用,减少摩擦阻力。

(1)施工之前计算好泥浆配合比,将膨润土、泥浆添加 剂放入泥浆中,且添加的材料满足环保要求。

(2)在导孔阶段,应该将孔内的泥沙带出孔外,以此来保持孔壁的稳定性,降低推进阻力。泥浆基本配制方法为:基础泥浆+0.2%~0.4%增粘剂+0.3%降滤失剂。

(3)扩孔阶段对泥浆的要求是必须具有良好的护壁作 用,防止因扩孔张力过大导致钻孔发生坍塌,同时也需要提 高泥浆携带泥沙的能力,因此泥浆基本配制方法为:基础泥 浆+0.3%~0.5%提粘剂+0.4%降滤失剂。

(4)在扩孔和回拖阶段,要求泥浆具有良好的护壁和携 砂能力,以及减少摩擦和扭矩,且具有良好的润滑能力。因 此泥浆基本配制方法为:基础泥浆+0.3%~0.5%提粘剂+0.4%降滤失剂+2%~3%的润滑剂。

(5)为了有效降低钻杆与地层之间的摩擦阻力,泥饼的 质量至关重要。泥饼薄而坚硬,能稳定孔壁,降低摩阻。在泥浆中加入高性能降滤失剂,控制失水,形成优质泥饼。泥 浆的粘度符合表 1 要求。 根据地质条件和管径确定泥浆的粘度。泥浆的粘度每两小时用马氏漏斗测量一次。返泥处理:部分返泥回收,另一 部分经沉淀后外运。

5.3 钻机试钻钻机安装后,及时试运转,以检测各部件的运行情况。

(1)钻进时的入土角为 8°,在定位点前为倾斜段,入 射角可根据现场条件调整。

(2)导向孔根据设计曲线钻进,曲线半径由公式计算,采用 L=148.98 m,每米转角约为 0.4°。由于受其它管道的 限制(设计标高原地面为 2.0 m 左右),敷设管道到达定位点后应在 2.5 m,钻进角度在 8°左右,每 10 m 调整 0.5°。

(3)导孔钻进完成后,根据钻孔轨迹和数据记录,确定 导向孔是否可用。轴线从左到右的偏差应控制在 2 m 以内, 深度偏差应控制在 0.5% L(钻进长度)以内。出土点偏差控制在 0.5 m 以内。

5.4 分级扩孔成孔根据土质情况,钻孔工艺采用分级反拔旋转铰孔,采用D400、D550、D700、D850、D950、D1050 钻头分级扩孔, 如图 3 所示。

钻孔导向完成后,在出土点钻头出孔,取下导向钻头和探头,安装 D400 扩孔器,确认持水孔未被泥浆堵塞后,启动扩孔。钻头必须与钻杆连接牢固后才能展开,以防 在开发过程中发生事故。在回扩过程中,必须根据不同地层 的地质条件和现场产泥情况确定速度和泥浆压力,以保证成 孔质量。为防止在钻进过程中由于刀盘摩擦和铰刀穿孔造成铰刀失效,该扩孔器采用高硬度耐磨合金作为开孔器的刀盘。为了提高整个开孔器的强度和耐磨性,在开孔器的桶体表面 覆盖耐摩合金,确保铰刀能够完成铰孔操作。

5.5 管道回拖因本工程穿越土层以强风化及中风化泥质砂岩为主,管线回拖时应根据 D1050 扩孔器最后一次洗孔时钻机拉力、扭 矩的大小控制好回拖的速度,且管道回拖施工应连续进行,除发生不可抗拒的原因外,严禁在施工中无故停拖。具体拖 拽程序如下:

(1)管道组装、焊接、清管、试压完成后,在管道的末 端连接一个拖曳头和凸耳,在管道的另一端切断多余的管道, 并焊接封头。

(2)组装回拖支架,每隔 20 m 左右放置一个沙袋,将 焊接好的管道放置在沙袋桩上,减少回拖过程中的回拖阻力,保护管道防腐层。

(3)连接钻杆 D1050 扩孔器,依次将万向接头和回拖管 连为一个整体,仔细检查各连接螺栓,确保各连接环节连接牢固。

(4)缓慢旋转钻杆并送入泥浆,以确保万向接头正常工 作,并且扩孔器的泥浆孔未被堵塞,然后开始将钻杆向后拖。

(5)在回拖过程中,应特别安排人员对管线进行巡视, 防止管线在回拖过程中从沙袋架上脱落。

(6)为保护补口防腐层不受损伤,在补口防腐层正面加一半热缩带,补口防腐层应在补口前一天完成,以保证补口强 度。拉动管道前应全面检查防腐情况,发现损坏应立即修复, 拉管时用电火花检测跟踪检测,发现泄漏应立即停止拖管。

(7)回拖过程中协调、指挥、沟通要顺畅,记录扭矩、 拖曳力、泥浆流量、回拖速度,如有异常,应立即报告。派 专人观察沿线有无泄漏,发现异常及时报告。

6 施工风险分析

非开挖定向钻施工中的高风险和许多不可预见的因素,在施工过程中不可避免地会出现问题甚至事故。一旦中途发 生意外,立即停止施工,召集相关技术人员进行分析讨论, 并汇报给建设单位,必要时调整施工方案,以求安全可靠。

6.1 导向孔和回扩孔卡钻处理

(1)在导向孔钻进过程中,钻头发生卡钻多数体现出来 为泥浆压力的急剧增加,或者是钻机扭矩的快速增大。这个 时候,机器转动产生的扭矩已经无法抑制住土质对其产生的反向扭矩,因此导向孔的钻头会发生停止转动。解决方案:首先,时刻关注泥浆压力的变化,当泥浆压力降低控制在500PSI 时,停止机器的转动推进,并且反向拉动钻杆,让地 下的钻头与岩层分离,从而使得压力差能够减小,再减少推 力,减速慢推。其次,泥浆压力降低超过 500PSI 时,停止泥 浆的输入,钻杆回撤,并抽出,防止发生钻杆损坏。

(2)在回扩过程中,采用回拉扩孔器的方法来解决问题。机具、材料准备:200 T 旋转接头 1 套、200T U 型环 1 套、连接 DDL2000 设备钻杆和旋转接头用短接 1 个、挖掘机 1 台、φ30 mm 以上钢丝绳 4 根(等长)。施工步骤:卡钻后立即停止旋转 →出土点一侧连接(DDL200 设备钻杆+短接+旋转接头+U 型环+钢丝绳+吊管机、挖掘机)→同步回拉(钻机给予适当的推力)→离 开卡钻位置 →钻机恢复旋转 →出土侧卸下钻具 →继续扩 孔1-3=1-1*9/10+2*9-7=3。随时密切关注扩孔扭矩的变化,防止卡钻后扭矩过大, 损坏钻机旋转马达及钻杆丝扣。

6.2 控制导向坐标准确性的措施在水平定向钻穿越过程中,由于导孔施工中穿越地层的 阻力,特别是在超长距离穿越中,钻头和钻杆增加了钻机的 驱动力和扭矩,钻头旋转角度难以控制,常造成导向孔与设计过曲线的偏差,采用导线定向控制方式,即对磁感应探头 接收到地球磁场后产生的电信号进行处理并输入计算机,然后操作员根据计算机中反映的数据控制钻头的方向,提高施工精度。

6.3 牵引力控制措施 在非开挖水平定向钻进穿越施工过程中,为了避免钻具 损坏地下管道,降低工程风险,需要控制穿越轨迹,其中, 导向孔的施工是最关键的工序之一。每个过程都必须满足轨 迹控制的要求,必须精心施工,严格控制,确保钻进轨迹平 顺、平直,达到设计要求。在每级扩孔时使孔内拉力、扭矩达到最小值,以便于拖管时牵引力在最小范围内。

6.4 回拖管线时卡钻处理 当管道回拖距离较短时,宜回拖至出土点一侧;当管道回 拖至入土点附近时,可推至钻机侧;当回拖管道在中段,地层发生阻塞,最好拉回到出土点一侧,以免损坏主材料管道。

6.5 施工过程中泥浆跑、漏的处理 穿越区域在空旷处挖一个泄压坑,泄压坑开挖尺寸为 1.5 m×1 m,深度根据拉管流水面高程确定。为保证工作坑内干 燥和扩孔施工,在工作坑、泄压坑一侧设积泥坑,泥浆泵随 时将多余泥浆抽出坑外,渣土车直接拉走。

7 结论

天然气长输管线施工过程中,非开挖定向钻施工技术因 其施工距离长、施工效率高的优势备受广泛使用,专业技术和施工管理人员需对每一道施工工序予以把握,特别是在地 形复杂地区。对穿越岩石区域可能导致出现的卡钻、抱钻等 事故须及时总结,不断优化施工方案,随着科学技术的发展,定向钻技术将会越来越多地应用到工程实践中。