USB(全称Universal Serial Bus),就是电脑和各种外设间连接和通信的一条“高速公路”。它能让我们轻松地在电脑和多种可以同时使用的设备间传输数据。USB因其便携、标准统一、扩展灵活、支持即插即用、传输速度快且不影响电脑运行等优点,在电子信息领域大放异彩,被广泛应用。

近年来,随着支持USB接口的个人电脑日益普及,USB已成为个人电脑的标准接口,这一趋势愈发明显。在主机方面,最新推出的个人电脑几乎全部支持USB;而在外设方面,使用USB接口的设备也越来越多,包括数码相机、扫描仪、游戏手柄、磁带和软驱、图像设备、打印机、键盘、鼠标等。此外,在汽车领域,USB也发挥着重要作用。现代汽车电子系统中,MP3立体声系统、DVD播放机和先进的GPS导航系统等高科技车载设备都离不开USB这种既精细又不复杂的通信方式。自USB问世以来,它一直扮演着这样的角色。

USB接口因其便捷易用、即插即用的特点,给用户带来了极大的便利。然而,许多用户在使用时忽视了正确的插拔方法,导致USB接口因受力不当而损坏,出现接触不良等问题。在USB接口的设计初期,设计者就需考虑到人为损坏的因素,致力于提升USB接口连接件的强度,以确保其耐用性和稳定性。

随着仿真技术的迅猛进步,我们能够在产品投产前进行精准的风险技术评估,确保设计质量并提升产品设计水平,这一切都离不开可靠且真实的仿真保障。其中,有限元分析已成为机械类产品仿真分析不可或缺的重要方法。

HyperMesh 前处理技术

前处理工作是有限元分析计算中的重要环节,前处理质量的好坏将直接影响计算结果的精度和计算的规模。目前市面上广泛使用的有限元软件ANSYS或ABAQUS的前处理功能比较烦琐,如果在ANSYS或ABAQUS中完成有限元分析计算的前处理工作将相当耗时费力,更不用说对于结构复杂的三维实体,HyperMesh软件就是针对这一难题应运而生的。

HyperMesh是一个高效的针对有限元主流求解器的有限元前后处理器,具有高效的网格划

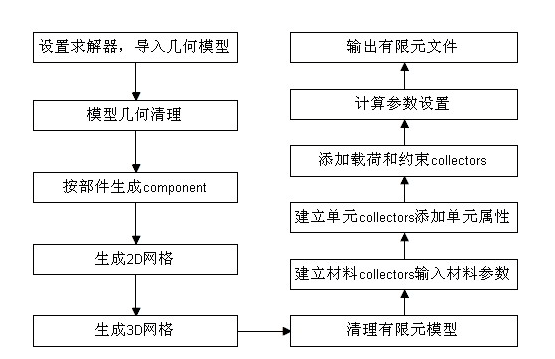

分功能,能够建立各种复杂模型的有限元模型,配有与多种有限元计算软件(求解器)的接口,为各种有限元求解器写出数据文件及读取不同求解器结果文件,并可实现不同有限元计算软件之间模型转换功能,大大减少了建模的重复工作,工程设计人员可以在一个极佳的交互式可视环境下对多种设计条件进行分析。一般来说应用HyperMesh来进行有限元前处理的流程如图1所示:

图 1 有限元前处理流程图

典型应用

几何清理与有限元模型的建立

HyperMesh 中进行 CAE 前处理操作,第一步就是设置求解器模板和建立分析对象的几何

模型。导入几何模型后,模型中可能会有间隙、重叠和缺损等,这些会妨碍高质量网格的自动划分,有些局部结构不是我们考虑的重点但影响整体网格划分质量,也可以做几何清理。

HyperMesh 包含一系列工具,用于整理和改进输入的几何模型。通过消除缺损和孔,以及压缩相邻曲面的边界等,从而提高网格划分的总体速度和质量。为了详细说明基于 HyperMesh 的有限元前处理技术,本文以某型 USB 接口静力学分析为例,在 HyperMesh 的 ANSYS 模板中对其进行前处理。

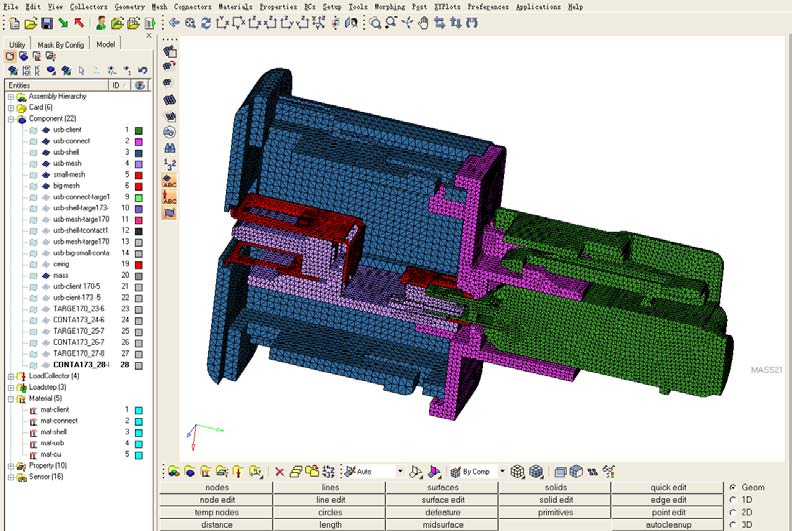

从模型图中可以看出,USB 接口主要由 USB 保护罩,USB 底板,连接器,USB 母口转接头,带 A 型公口数据线(线延长段被简化)组成。导入 USB 实体模型后,HyperMesh 会自动就不同的 SOLID 建立对应的 Comp,方便用户对不同的部件进行几何清理和有限元划分。在建立有限元建模时就应该对几何模型进行适当的简化处理,删除一些对结构分析只产生局部较小影响的细节,如倒角、圆角、局部小孔等,删除这些较小的细节可以大大减小有限元分析的计算量和求解时间,而不会影响到分析结果的精度。

划分网格时一般要保证网格质量能达到某种指标的要求,具体的网格质量衡量指标有细长比、锥度比、内角、翘曲量、拉伸值、边节点位置偏差等。在划分网格时还要考虑到网格数量,网格疏密,单元阶次和网格质量等因素对计算精度和计算规模的影响。HyperMesh 提供了一套方便可靠的网格划分、修改以及检索工具,用户可实时控制网格网格质量,从而有达到理想的单元密度,单元偏置梯度等。由于 USB 接口结构复杂,细小的局部特征较多,在划分网格时采用四面体单元形式。当网格划分完成后必须再次对 CAE 模型进行清理检查,删除一些在建模过程中绘制的辅助节点、二维辅助面等几何模型。通过一系列方法,USB 接口有限元分析模型共计拥有单元数 145178 个,节点数 39629 个。

图 2 USB 接口有限元模型建立

材料参数和单元属性

设置正确合理的材料参数和单元属性是进行 CAE 仿真分析的前提,在 HyperMesh 中所有数据均可通过任意页面下的 collectors 来创建、存储和管理。USB 母口/公口采用的是铜锡合金(C5191),带公口数据线采用的是聚氯乙烯 (PVC)材料,其他材料均采用玻纤增强尼龙(PA66+GF30),其相应的材料参数请见表 1。

USB 接口各部件主要通过实体单元建模,部件与部件之间的接触则采用了接触单元,为了模拟对带公口数据线延长部分则采用简化质量单元来模拟。在模型中,主要用到了四种单元类型,分别是 SOLID45,CONTAC173,TARGE170,MASS21 单元。在 USB 有限元模型中,USB 底板与保护罩,USB 母口之间,USB 保护罩和 USB 连接器之间采用的是绑定接触连接,带公口数据线与母口,USB 连接件则采用的是不分离但是允许滑移的接触连接。HyperMesh中能很方便的设置单元属性和修改相应的实常数。

表1 USB有限元整体模型材料属性

边界条件与求解控制

HyperMesh 提供了多种施加边界条件的菜单,可以很方便地施加约束、载荷等边界条件,并且能够直观地看出施加的载荷大小及方向。USB 接口有限元模型中,主要的自由度约束包括:在对称面施加对称面约束,在 USB 保护罩底部端面全约束,简化质量单元(带公口数据线延长部分)与数据线截面上节点耦合成刚性区域。计算中主要模拟用户在拔出 USB 接口线时用力方向不正确,因此在质量单元上施加一个 45°角斜向上的大小为 40 牛的力。模型边界条件如图 3所示。

图 3 USB 接口有限元模型边界条件

在 control cards 中可以很便捷的对求解进行控制。本例为非线性问题(SOLCONTROL,on,on),分析类型为静力分析(ANTYPE,0),使用一个计算子步(LSWRITE,1),打开自动时间步(AUTOTS,on),用 DELTIM 来设置最小时间步长,用 CNVTOL 设置收敛标准,打开线性搜索(LNSRCH,on)和大变形效应(NLGEOM,on),自动优化来加速收敛(PRED,on,on),求解(/SOL)。最后建议在输出 ANSYS 求解的.cdb 文件之前,检查下在 component manager 中各部件组元,单元类型,材料模型,实常数是否匹配。至此完成了 USB 有限元模型在 HyperMesh的所有前处理工作,可以提交到求解器进行计算了。

计算结果

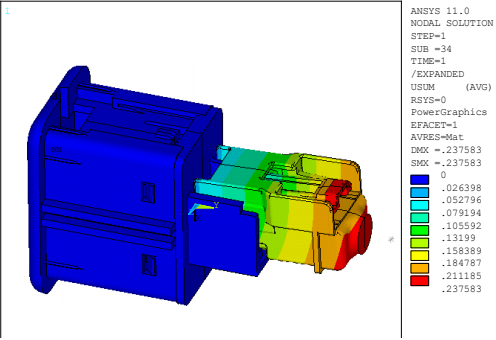

目前 Altair 公司产品 HyperView 也能够兼容读取 ANSYS11 版本的结果文件,作者为了方便,这部分结果的读取在 ANSYS 中完成,由于 USB 接口计算模型对称,在结果读取前扩展了模型。从图 4 中可以看出,当带公口数据线发生了明显的位移变化,在远端位移达到最大值0.238mm,数据线一端微微往上抬高,其高度约为 0.2mm 左右。

图 4 USB 接口模型整体位移变化云图

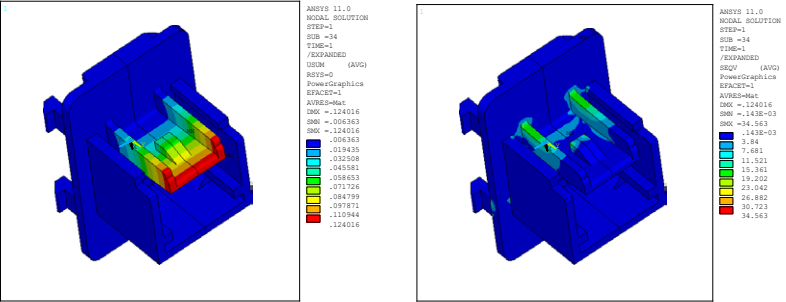

USB 接口连接器有一个舌头状的延伸端,上面有个凸起刚好卡住 USB 数据线上端卡环,其下表面也与数据线接头上端一表面接触,该部件主要起着稳定连接,防止由于震荡造成接头松动造成接触不良现象。在实际使用过程中,必须按下卡环才能拔出数据线接头,由于该部位最容易发生断裂,在分析中是我们重点考察的对象。数据线接头往上拽时,数据线接头被该连接器卡住,从图 5 上可以看到 USB 接口连接器舌头状延伸段有较大的位移,达到 0.12mm,其应力主要集中在舌状延伸根部下端,最大应力达到 34.5Mpa。我们对该模型做了一些修改,使之具有更可靠的结构性能,利用 HyperMesh 软件使结构分析变得更为便捷,大大提高了结构优化效率。

图 5 USB 接口连接器位移及应力变化云图

本文借助HyperMesh软件构建了USB接口的有限元求解模型,并运用ANSYS求解器在设计载荷条件下对USB接口的强度进行了深入分析,旨在为USB接口的结构设计提供有力依据。在此过程中,HyperMesh强大的前处理技术显著提升了产品设计与优化的精确度和可靠性,有效加速了工作流程,缩短了产品的研发周期。