翻转式钻夹具是一种专用于机械加工中钻孔工序的夹具。其主要特点是能够在加工过程中翻转工件,实现多面钻孔操作。这种夹具通过减少工件的反复装夹和定位时间,显著提高了加工效率和精度,特别适用于需要多角度或多面钻孔的复杂零件。

1. 翻转式钻夹具的定义

翻转式钻夹具是一种能够实现工件在加工过程中灵活翻转的夹具装置。它通过特定的机械结构(如旋转轴或铰链)使工件可以绕一个或多个轴线旋转,从而在一次装夹中完成不同面的钻孔操作。翻转式设计使得加工过程更加高效,并减少了人为误差的可能性。

2. 翻转式钻夹具的结构组成

翻转式钻夹具的典型结构包括以下几个部分:

基座

提供夹具的整体支撑,通常采用高强度材料制造,确保加工过程中的稳定性。

翻转机构

核心部分,通常由铰链、轴承或回转台组成,用于实现工件的翻转运动。翻转机构可通过手动、气动或液压驱动完成。

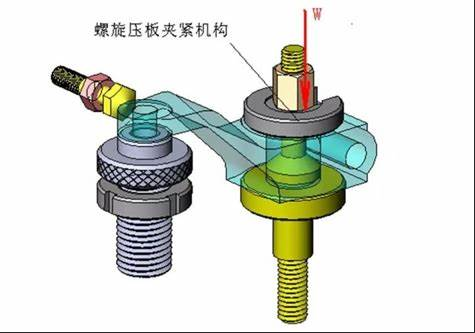

夹紧装置

用于固定工件,常见形式有螺旋夹紧、快速夹紧机构等,确保工件在翻转和钻孔过程中不发生松动或移位。

定位元件

确保工件在翻转后的每个加工面能够精准对位,提高加工精度。

限位与锁紧装置

用于控制翻转角度并锁定工件的位置,防止在加工过程中因振动或误操作导致位置偏移。

3. 翻转式钻夹具的工作原理

翻转式钻夹具的工作原理主要基于翻转机构和夹紧装置的协同作用:

工件装夹在夹具上,并通过夹紧装置固定。

根据加工要求,调节翻转机构,使工件旋转到目标角度或面。

锁定翻转机构,确保工件在加工过程中稳定不动。

完成当前面的钻孔后,解锁翻转机构,翻转工件到下一个加工面。

重复上述步骤,直到所有加工面完成。

4. 翻转式钻夹具的主要特点

高效性

实现一次装夹、多面加工,减少重复装夹和定位的时间。

加工精度高

通过精准的定位和锁紧装置,避免了多次装夹可能带来的误差,提高了钻孔位置的一致性。

灵活性强

能够根据工件的形状和加工需求进行灵活调整,适用于多种加工场景。

适应复杂工件

特别适合多面、多孔加工的复杂零件,如箱体类零件、支架、连接件等。

5. 翻转式钻夹具的应用领域

翻转式钻夹具广泛应用于需要多面钻孔的加工场景,典型领域包括:

航空航天

加工复杂结构件,如机身骨架、支撑杆等,需要多面高精度钻孔。

汽车制造

用于发动机缸体、变速箱壳体等多面零件的加工。

模具制造

在模具加工中,翻转式钻夹具可实现高精度的多面钻孔和定位。

电子制造

在加工复杂的电子设备外壳或零件时,翻转式钻夹具可以提高生产效率。

通用机械加工

适用于各种复杂结构零件的多面钻孔需求。

6. 翻转式钻夹具的优缺点

优点:

减少装夹次数:一次装夹即可完成多面钻孔,减少了因反复装夹而引起的加工误差。

提高生产效率:翻转功能使加工流程更加连贯,显著缩短加工时间。

多功能性强:通过调整翻转角度和夹具结构,可以适应多种零件和加工需求。

加工精度高:锁紧装置和精准定位设计确保了加工的一致性。

缺点:

初始成本高:相比于普通夹具,翻转式夹具的结构复杂,制造成本较高。

维护要求高:翻转机构需要定期维护,确保其灵活性和可靠性。

适用范围有限:主要适用于多面加工需求的零件,对于简单钻孔工序可能显得不够经济。

7. 设计与选型要点

在设计和选择翻转式钻夹具时,应注意以下要点:

工件的形状和尺寸

夹具设计需充分考虑工件的大小、形状及加工面的数量,以确保夹具的适用性。

翻转角度和精度

根据加工需求确定翻转角度范围(如90°、180°),并保证翻转后的定位精度。

驱动方式

根据生产规模和自动化需求选择手动、气动或液压驱动。

夹紧方式

选择合适的夹紧方式(如螺栓夹紧或快速夹紧)以平衡夹紧力和操作效率。

刚性和耐用性

确保夹具在加工过程中能够承受加工力和振动,不易变形或损坏。

8. 总结

翻转式钻夹具是一种高效、精准的多面加工工具,通过其独特的翻转功能,极大地提升了多面加工的效率和质量。尽管其初始成本较高,但对于复杂零件的加工需求来说,是一种非常值得投资的夹具设备。随着制造技术的不断进步,翻转式钻夹具将在更多领域得到广泛应用,为现代化制造提供有力支持。