你是不是也有过这样的感受:

MRP(物料需求计划)本来是为了“让生产更顺”,结果一跑出来,计划比手动还乱?不是多下了几百件原料,就是漏了几个关键物料;采购天天催,生产天天等,仓库天天吐槽“不是太早到,就是太晚来”……说白了,MRP本身没问题,是你用得不对!

今天,我就从一线角度出发,告诉你——为什么你的MRP老出错,问题在哪,怎么解决,怎么让MRP真正“落地能跑”。文中所用的ERP系统来源于——零代码简道云

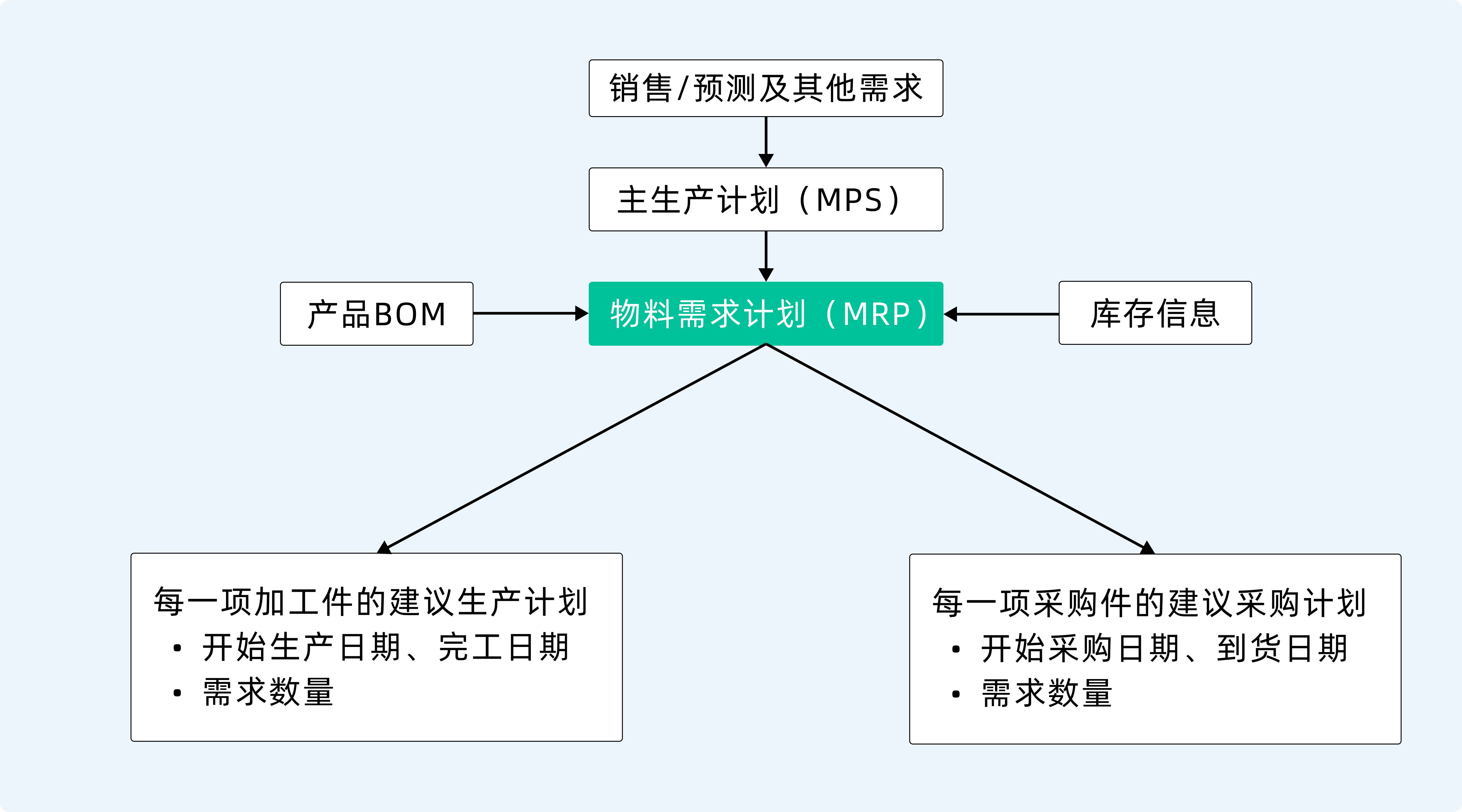

MRP,英文全称是 Material Requirements Planning,翻译过来就是“物料需求计划”。

它的主要作用就是一句话:

👉 根据你的生产计划和库存情况,自动推算出该买啥、啥时候买、买多少。

听起来是不是很牛?理论上确实很香:

订单一来,系统自动展开BOM库存一扣,缺多少就补多少时间一推,什么时间下单、什么时候进货,一目了然

但现实呢?

“计划员:我跑了MRP,结果发现,系统叫我买500个零件B,但我明明还有200个库存啊?”

“仓库:你让我收1000件原料,车间下周才用,那我放哪儿?”

“老板:怎么又拉了2车原料回来?不是才刚备货吗?”

问题在哪?说白了就三个字:基础差!

二、为什么MRP系统总是不准?MRP出错的三大根源1. 数据问题:垃圾进,垃圾出简道云MRP系统的运行质量完全取决于输入数据的准确性。我见过太多工厂,花大价钱上了先进的MRP系统,却因为基础数据一塌糊涂,导致系统输出结果完全不可信。

典型的数据问题包括:

物料主数据不准确:同一个物料有多个编码,或者关键属性(如提前期、安全库存)设置不合理。有家机械厂把标准件螺丝的采购提前期设为30天,实际上市场随时可买到,导致系统过度囤货。BOM(物料清单)过时:产品已经迭代到第五版,BOM还停留在第二版。某电子厂因为没更新某IC芯片的替代料信息,MRP一直按停产物料计算需求,导致生产断料。

很多管理者对MRP系统存在认知误区,认为"系统算出来的就是对的",这种盲目信任往往导致灾难性后果。

常见的逻辑误区:

忽视现实约束:MRP只按设定逻辑计算,不会考虑"供应商最近质量不稳定"或"下月设备大修"等情况。参数设置不当:经济批量、安全库存等参数如果设置不合理,MRP结果必然出错。有家化工厂把安全库存设为月需求的30%,但实际需求波动很大,导致时而断料时而爆仓。过度自动化:设置MRP自动生成订单而不加审核。某家具厂曾因系统参数错误,自动发出了十倍于实际需求的木材采购单,等发现时供应商已经备货完成。

即使数据和逻辑都没问题,系统本身的使用方式也可能导致MRP失效。

典型的系统使用问题:

线上线下两张皮:系统跑一套,实际执行另一套。某服装厂计划员不信任MRP结果,自己用Excel重新计算,导致系统数据与实际完全脱节。信息孤岛依旧:采购、生产、仓库各部门各自为政,数据不共享。有家医疗器械厂,工程部变更了工艺路线却没通知计划部,MRP仍按旧路线计算产能需求。系统功能闲置:很多工厂只用了MRP最基础的功能,像需求感知、智能预警等高级功能完全没启用。这就好比买了智能手机只用来打电话。

MRP系统的可靠性建立在准确的基础数据上。如果没有高质量的数据输入,再强大的MRP也无法发挥作用。所以,首先要从数据治理入手,确保物料、库存、生产等数据的准确和一致。

建立物料主数据管理规范,确保一物一码物料数据是MRP系统的核心,如果物料主数据有误,整个生产计划都会受到影响。为了避免这个问题,我们必须建立物料主数据管理规范:

标准化物料编号:所有物料都必须有唯一标识符,且每个物料的名称、规格、单位等信息要准确无误。

这种管理规范可以帮助MRP系统准确识别每一项物料,避免出现因数据不准导致的采购过度或短缺问题。

实施BOM全生命周期管理,任何变更必须及时更新BOM(物料清单)是MRP计算的基础,错误或滞后的BOM信息将直接导致MRP的失误。因此,BOM全生命周期管理至关重要:

变更管理:无论是新产品的开发还是现有产品的改进,都需要及时更新BOM,确保系统中的数据与实际生产过程一致。

定期审查和修订BOM,能够帮助MRP生成更准确的生产计划,确保物料采购与实际需求相符。

推行实时库存管理,采用条码或RFID技术减少人为错误库存数据的准确性直接影响MRP的输出结果。为了避免库存数据出错,建议企业:

引入条码或RFID技术:通过条码扫描或RFID技术,实现库存物料的自动记录和追踪,避免人工录入错误。实时更新库存信息:每次出入库操作后,库存信息立即更新到系统,确保数据的实时性。定期进行库存盘点:通过定期的库存盘点,确保系统中的库存数据与实际库存保持一致,减少差异。

这种方式不仅减少了人为的错误,还提高了库存管理的透明度,使MRP能够准确反映实际库存情况,减少过度采购和库存积压。

2. 逻辑优化:让MRP更“聪明”MRP系统的核心是计算需求和物料分配。如果设置不合理,或者逻辑不严谨,系统会输出不合适的生产计划。为此,逻辑优化至关重要。

设置动态安全库存,根据需求波动自动调整传统的MRP通常是按照固定的安全库存进行管理,但实际生产过程中,需求波动非常大。如果安全库存设置过低,可能导致短缺;过高则会导致库存积压。为了解决这一问题,可以设置动态安全库存:

自动调整安全库存:根据历史数据和需求波动,自动调整安全库存的水平。比如,季节性产品需求波动较大时,MRP可以自动根据市场需求预测调整安全库存。

这样,MRP可以根据实际生产情况,灵活调整库存管理策略,减少库存过剩和缺货的风险。

建立多级审核机制,对MRP建议进行人工校验MRP生成的采购、生产计划并非绝对正确,因此,需要建立多级审核机制,让每一项MRP建议都经过人工校验:

计划员审核:计划员首先检查MRP输出的生产计划与实际需求是否一致,是否存在过量采购或短缺现象。采购员审核:采购员审核MRP生成的采购建议,确认供应商交货期、物料规格、数量等是否符合实际情况。仓库审核:仓库人员核对MRP的库存和物料需求,确保所需物料数量和库存量匹配,避免无效库存。

通过这种多级审核机制,MRP生成的计划可以及时得到纠正,减少错误的发生。

开发定制化报表,直观展示MRP计算结果与实际情况对比定制化报表功能可以帮助管理层清晰地看到MRP计算的结果和实际情况之间的差距:

MRP预测与实际库存对比:可以直观地看到MRP预测的需求量与实际库存之间的差异,便于调整计划。采购进度与生产进度对比:展示采购和生产的实际进度与MRP建议的进度对比,及时发现生产排程的偏差。

这些定制化报表不仅能够帮助决策者快速定位问题,还能为后续的优化提供依据。

3. 系统深化:释放MRP全部潜能简道云MRP系统的潜力远不止于自动生成生产计划,只有通过系统深化,才能真正发挥其全部功能。

打通各业务系统,实现数据实时共享MRP系统如果仅与生产和库存系统对接,缺少与其他系统的联动,那么它的预测能力就会受到限制。为此,建议企业将MRP系统与以下系统打通:

ERP系统:通过与ERP系统对接,MRP可以自动获取销售订单、生产计划等信息,优化生产和采购计划。WMS系统:与仓库管理系统(WMS)对接,MRP可以实时获取库存数据,自动调整物料采购和生产计划。CRM系统:通过与客户关系管理(CRM)系统对接,MRP可以更准确地预估市场需求和客户订单,调整生产排程。

通过系统的深度整合,MRP可以获得更多的实时数据,从而生成更精确的需求预测,避免因信息滞后或隔离而产生的计划误差。

很多工厂对MRP有两种极端态度:

一种是“技术迷信”:觉得MRP能解决一切一种是“彻底放弃”:用一次出错,就再也不用了其实,MRP只是一个工具,它能不能用好,关键还是你有没有把“基础工作”打牢。如果基础数据差、流程不通,就算你换了更高级的ERP,也一样出错。

用MRP的目的,不是完全靠系统替你做决定,而是让你更快地看到问题、更早地做出决策。

最后总结一句话:MRP不是万能的,但打好基础、用对方法,它真能让你“少跑腿、少挨骂”。