你听说过“庙里香火旺,全靠殿前香炉不漏”? 这句话放到生产线上,换句话说就是:

一条线想稳稳当当跑,关键在设备不出问题!

可很多企业,尤其是车间班组长、维修师傅,天天围着设备转,问题却一个接一个:

好好的机器突然冒烟、报警、卡料,停工半天;每次修完说“搞定了”,结果两天又坏;一年下来维修费花了不少,效率却没啥提高……为啥?说穿了一句话:

“维修”不是“出问题才补锅”,而是一种讲方法、讲节奏、讲预防的活。

今天我们就从一句最土也最实在的口诀讲起——“一巡、二看、三动手”,把设备维修的底层逻辑给你整明白。

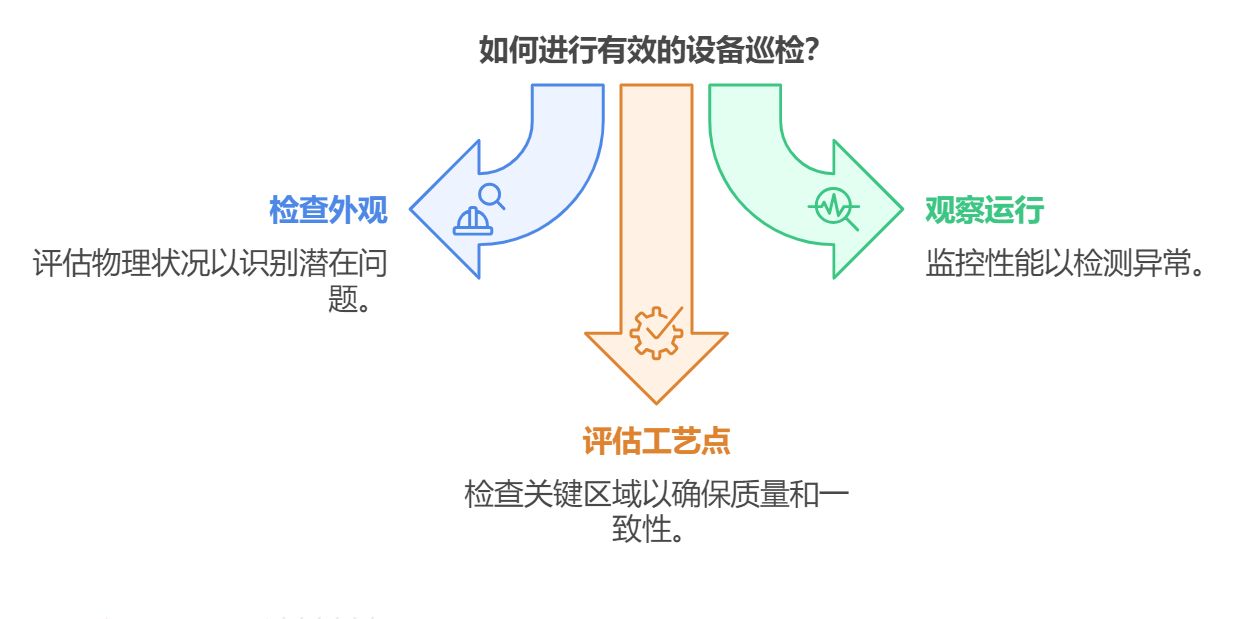

很多人说“我天天都巡啦”,但你问他巡什么、巡完有什么发现,他就一脸懵了。

巡检,不是遛弯,也不是做样子,而是带着问题找问题。

巡得好的“三看三查”:看外观 有无异响?震动大不大? 有没有松动、锈蚀、漏油、积尘? 电缆有没破皮?螺丝有没有松?看运行 运转是否平稳?有没抖动/发热? 电流、电压、气压有没有异常波动? 有无报警码?频繁跳闸是不是信号?查工艺点 每个关键工位是不是运转节奏异常? 刀具、治具、夹具磨损严重不? 加工精度、产品一致性有没变化?

小提示:

巡检最好做记录,用电子巡检系统、钉钉表单、简道云都可以, 别等设备出问题了,才想不起来“昨天有没有异响”。

二看:怎么看?不是“看得见”,而是“看得懂”你知道有时候为什么设备明明“没坏”,但产品做出来就是不合格? 因为很多故障,早就在“征兆期”里给过你信号了,只是你没看出来!

真正的“会看人”是这样干的:1. 看趋势 → “比平时多一点,就是隐患”正常轴承温度 60℃,最近几天升到 70℃但没报警?某个马达运转电流慢慢飘高?这些叫“亚健康信号”,再不管,下次就是突发停机!

2. 看监控 → 不是只看“有没有红”,还要看“红得是不是经常”PLC 报警次数、频率、持续时间都值得留意;频繁复位的设备,大概率控制逻辑有bug,或传感器脏了!

建议:

用“看板+记录表”双结合,有条件的可以加个MES系统,做异常数据趋势跟踪。

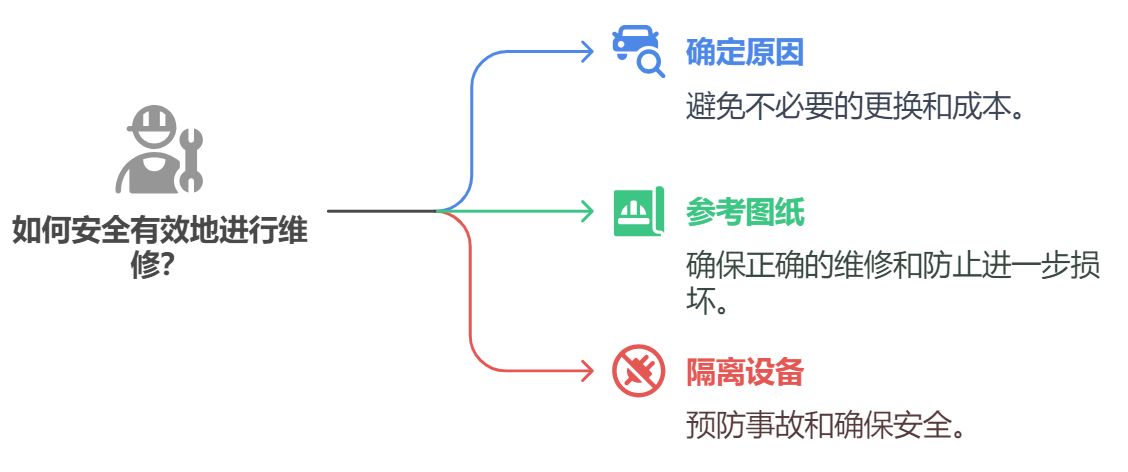

三动手:动得对才有用,动错了比不动还麻烦修设备,不是“拎起扳手就上”,而是得“带着判断去下手”。

会修的不一定是修得最快的,而是修得准、修得久、不返修的!

动手“三不干”原则:没搞清原因不动手 千万别图省事就直接换零件,结果修错方向,不但没用,还多花钱!没看图纸不动手 原理图、接线图、点检标准,是维修的导航仪; 有些故障是组合故障,拆错一个就彻底断线。没做好隔离不动手 动力没断、标签没挂、通知没发,一手操作一手事故!

实操建议:

建议建立“维修SOP”标准作业流程,分步骤写明“什么问题→检查什么→动哪里→测试什么”;搭配EAM系统(设备资产管理)或OA/简道云工具做“维修记录+责任追踪+耗材管理”闭环;建立维修知识库,把每次维修的故障代码、原因、处理办法都归档,下次遇到直接查。

在工厂真正干过的人都知道,设备这玩意,出问题往往不是大问题,是“小故障+不重视+反复拖”,最后变成“大事故”。

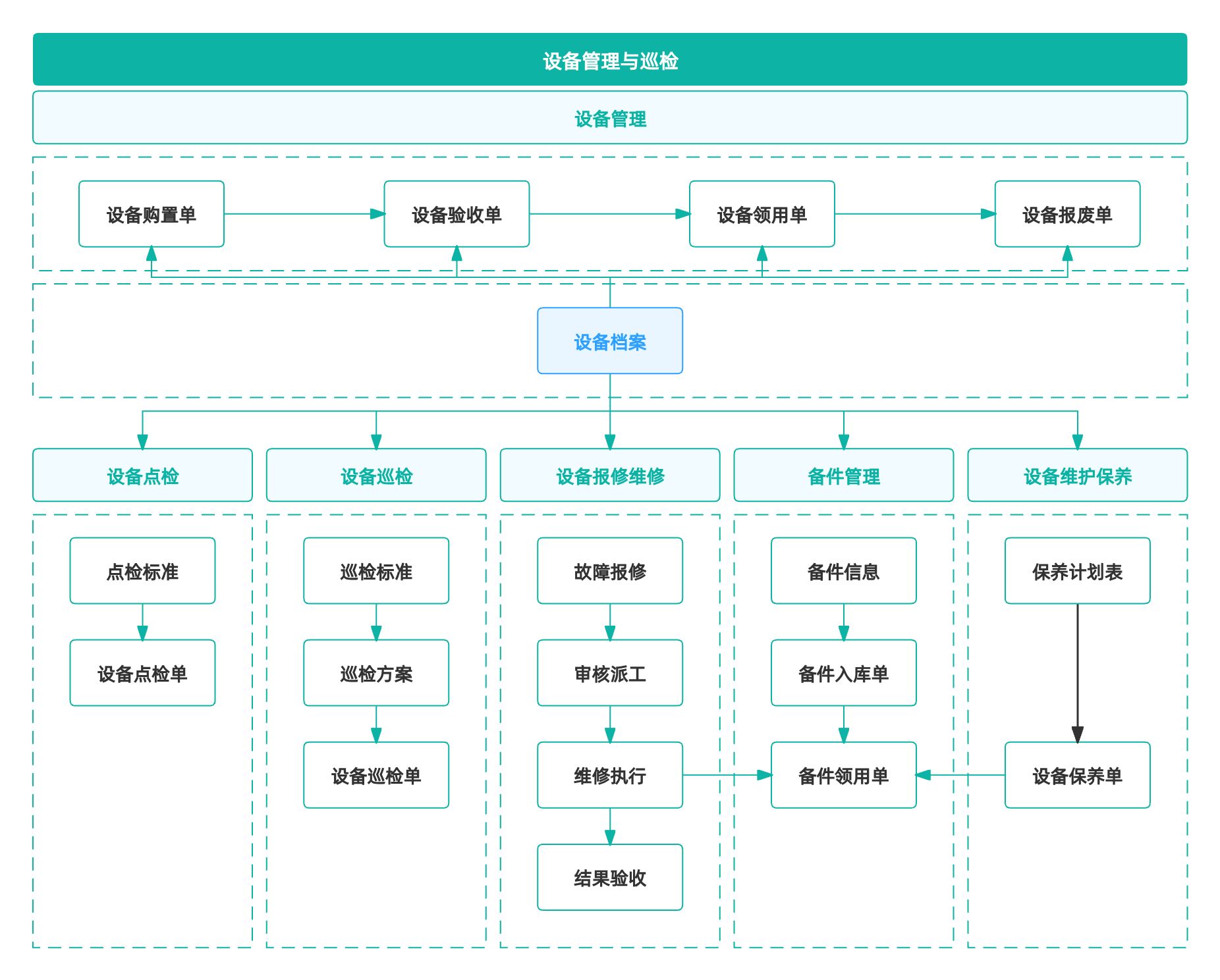

所以现在越来越多的企业不再等设备坏了才修,而是往前提——做预防性维护、做数字化巡检,用系统管维修,而不是靠人扛故障。

那设备巡检系统到底怎么做好维修?接下来,就和大家详细说说:

很多企业的巡检靠两种方法:

A 班巡一次,B 班走一遍;设备一多,全靠经验挑。结果就是——有的设备天天查,有的半年没人看。

巡检系统能怎么做?

支持制定巡检计划:按天、周、月设置不同的设备类型、频次、负责人;可按设备等级设置优先级,比如:关键设备每日巡检,普通设备三天一检;巡检工单提前推送到责任人手机,谁看谁签,避免漏巡;📈 结果:巡检工作不再“凑时间”,而是真正围绕风险排查+维修预防来安排。

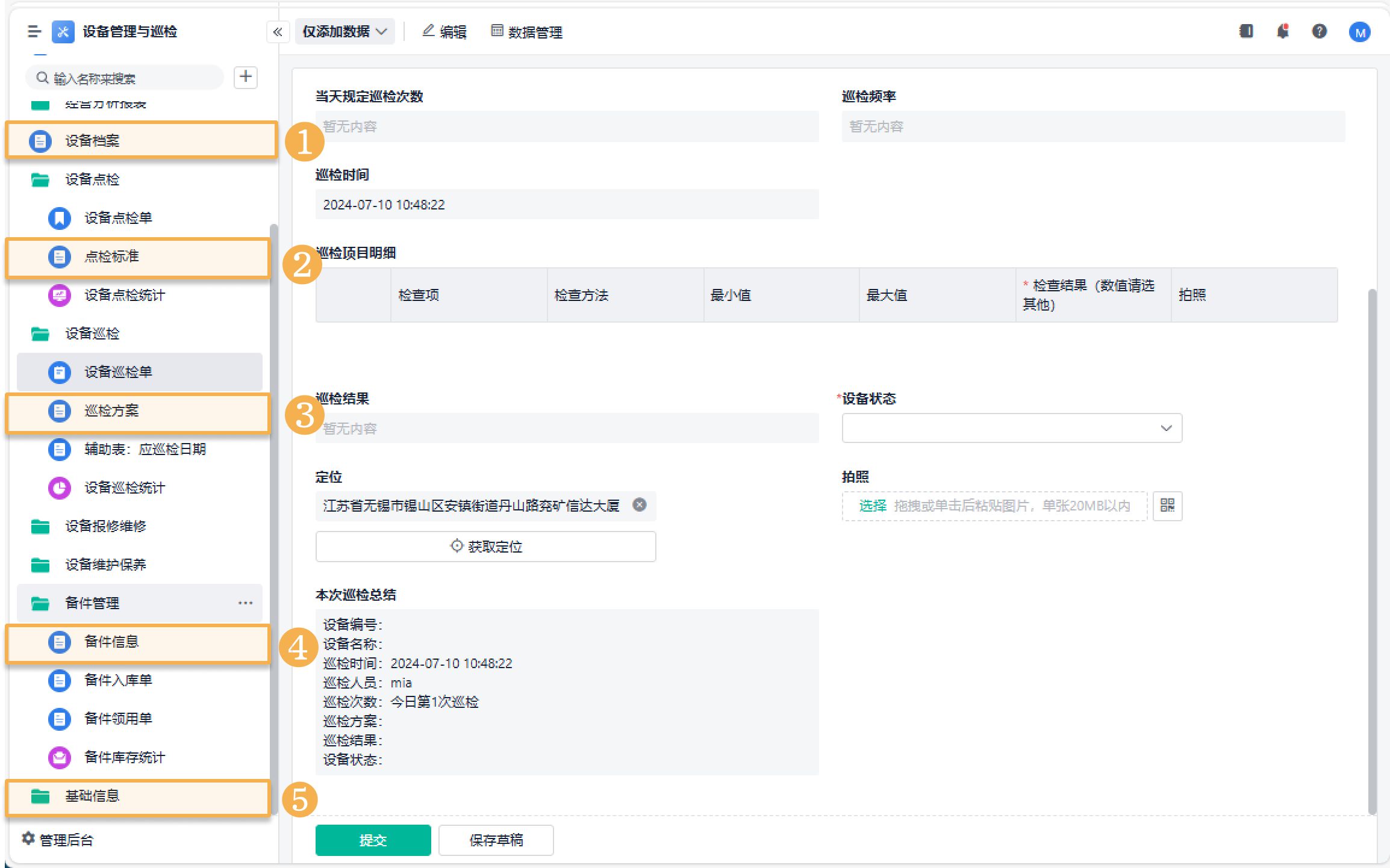

2. 巡中记录:不是“走一圈打个卡”,而是“看点关键数据、拍照、带判断”你问一个老员工,“你怎么知道那机器是不是快坏了?”他说,“我听声音就知道”。

听上去厉害,但这就是问题——经验无法复制,数据没沉淀。

巡检系统怎么做?

每台设备设立专属点检表单模板,内容包括: 外观检查(异响、松动、漏油)✔/✘ 运行参数(温度、电流、气压)——实时录入或自动采集 巡检人备注(可语音转文字) 拍照上传异常部位所有数据自动存档、关联设备ID、时间戳清晰结果:你终于能把“感觉”变成“数据”,把隐患“留痕”,把判断“可追溯”了!

3. 自动预警:让小毛病暴露在早期,不等设备大修传统模式:

发现问题 → 报维修 → 排队处理 → 故障升级 → 大修/停线

有了系统之后,流程就变成了:

巡检发现异常 → 系统自动报警 → 转工单 → 限时处理 → 闭环追踪

巡检系统怎么做?

设置巡检指标阈值(如温度高于80℃自动提示);异常项目填写后,系统自动推送给维修组,形成维修任务;超时未处理会报警/升级;管理后台可查看“异常处理效率排行”“工单完成率”等数据

📈 结果:维修从“应急响应”变成“提前处置”,你不再天天救火,而是提前防火!

4. 维修联动:打通“巡检→维修→备件→验证”一整条线过去维修最大的问题就是“信息断层”:

巡检发现问题不报 → 拖;报了没人处理 → 懒;修了没人验收 → 怕;修完没有记录 → 忘。

巡检系统和维修系统联动之后会怎样?

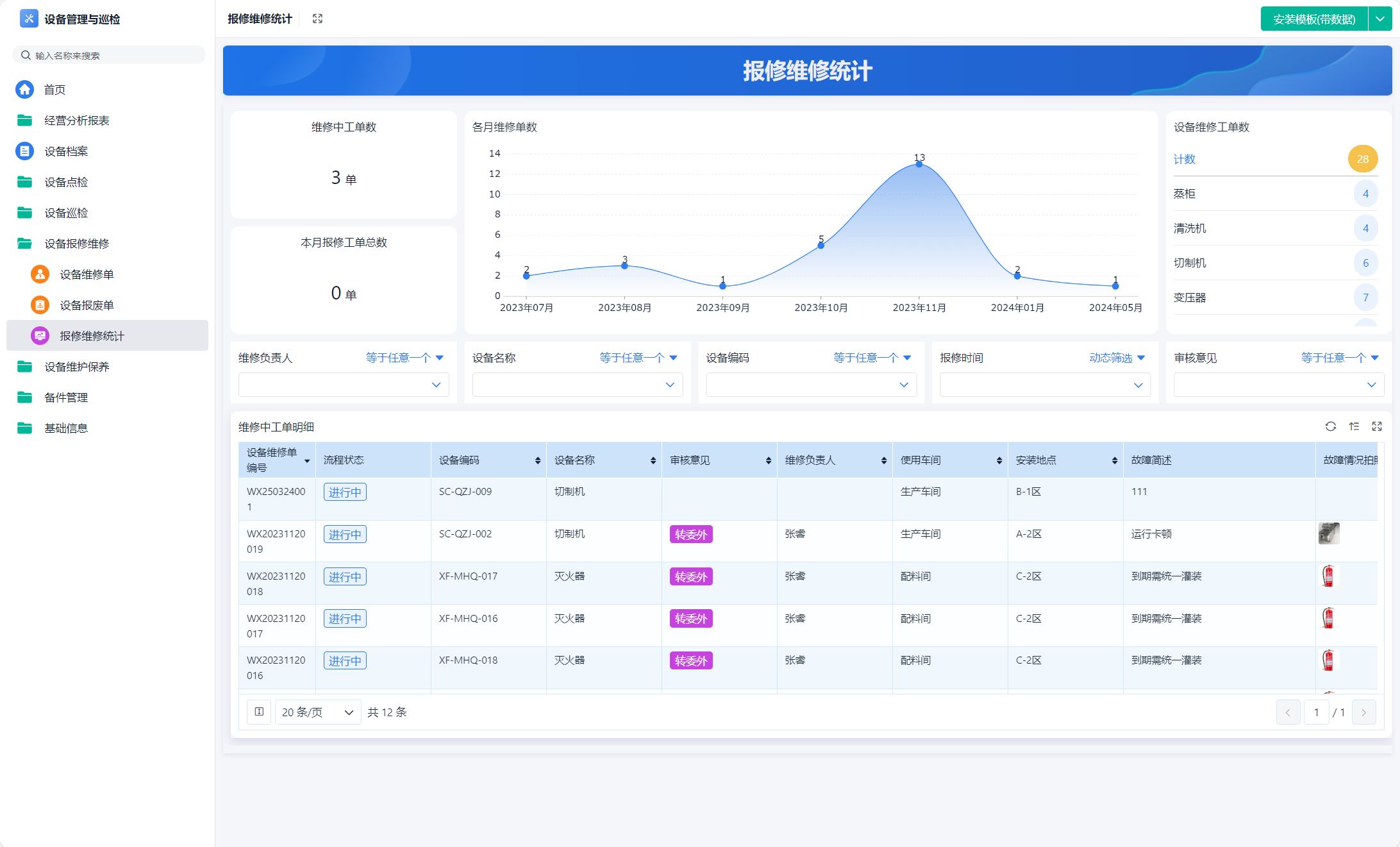

巡检发现异常,一键生成维修工单;工单流程:指派 → 接单 → 处理 → 拍照 → 验收 → 归档;可查历史维修记录、责任人、备件消耗、维修时长;修了多少次、花了多少钱,全有迹可查!

结果:维修动作流程化+闭环化+数据化,杜绝“靠记忆+靠喊话”的土法管理。

5. 储备物料管理:维修最怕“知道怎么修,却没备件”有没有这种场景你很熟:

巡完知道问题在哪;维修师傅也知道怎么修;结果“没那个小轴承” → 一停就三天!

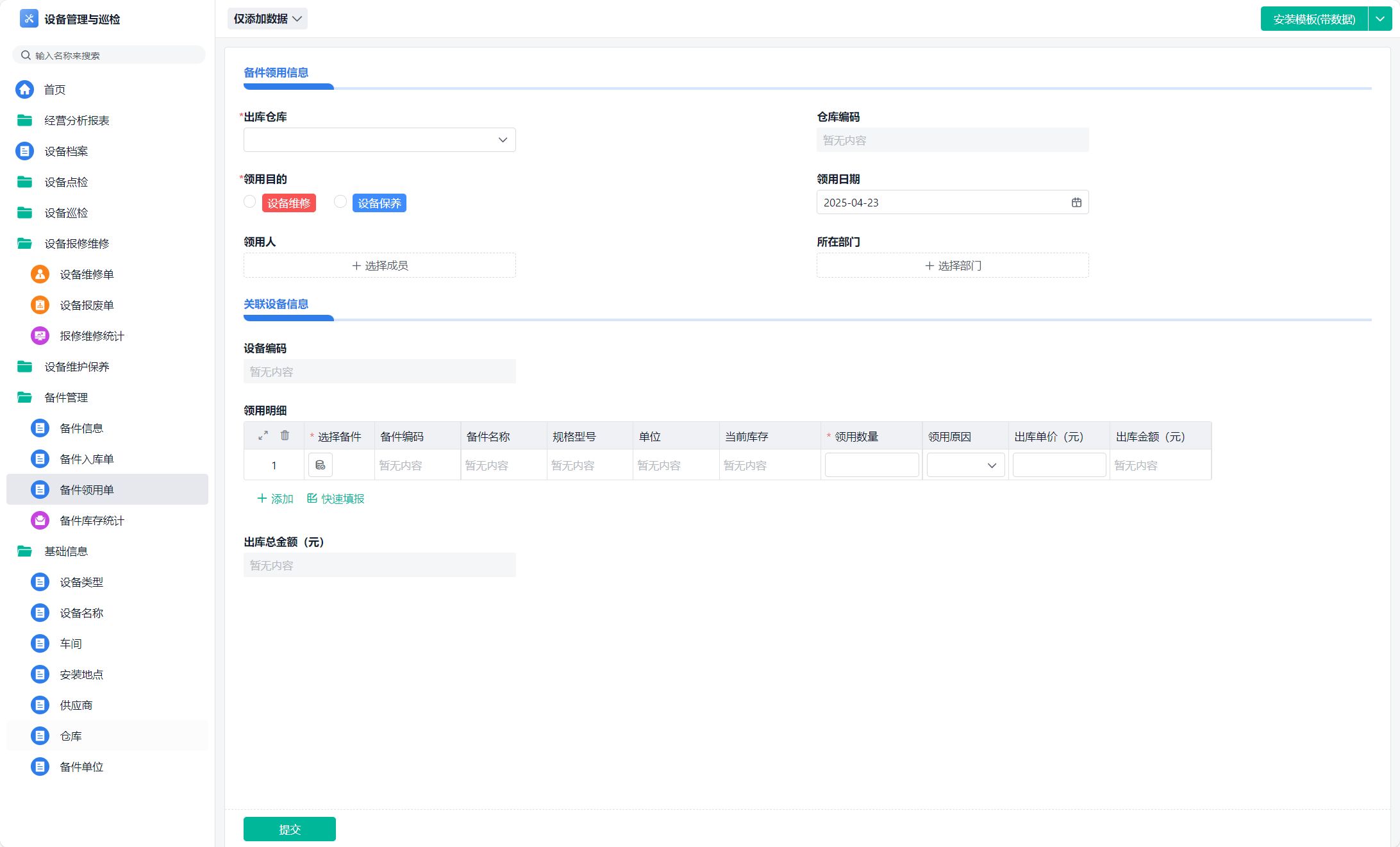

巡检系统能怎么解决?

支持接入/对接备件库存系统(WMS模块);每次维修任务自动扣减相应备件库存;系统可提前设定“最低库存预警”;常用配件形成“标准备件包”,一键调取;

结果:“有问题就能立马动手”,让维修不再受“备件卡脖子”的限制。

6. 数据分析+绩效评估:维修不靠猜,管理有指标!你可能问:

“我做了这么多巡检,怎么知道有没有成效?”

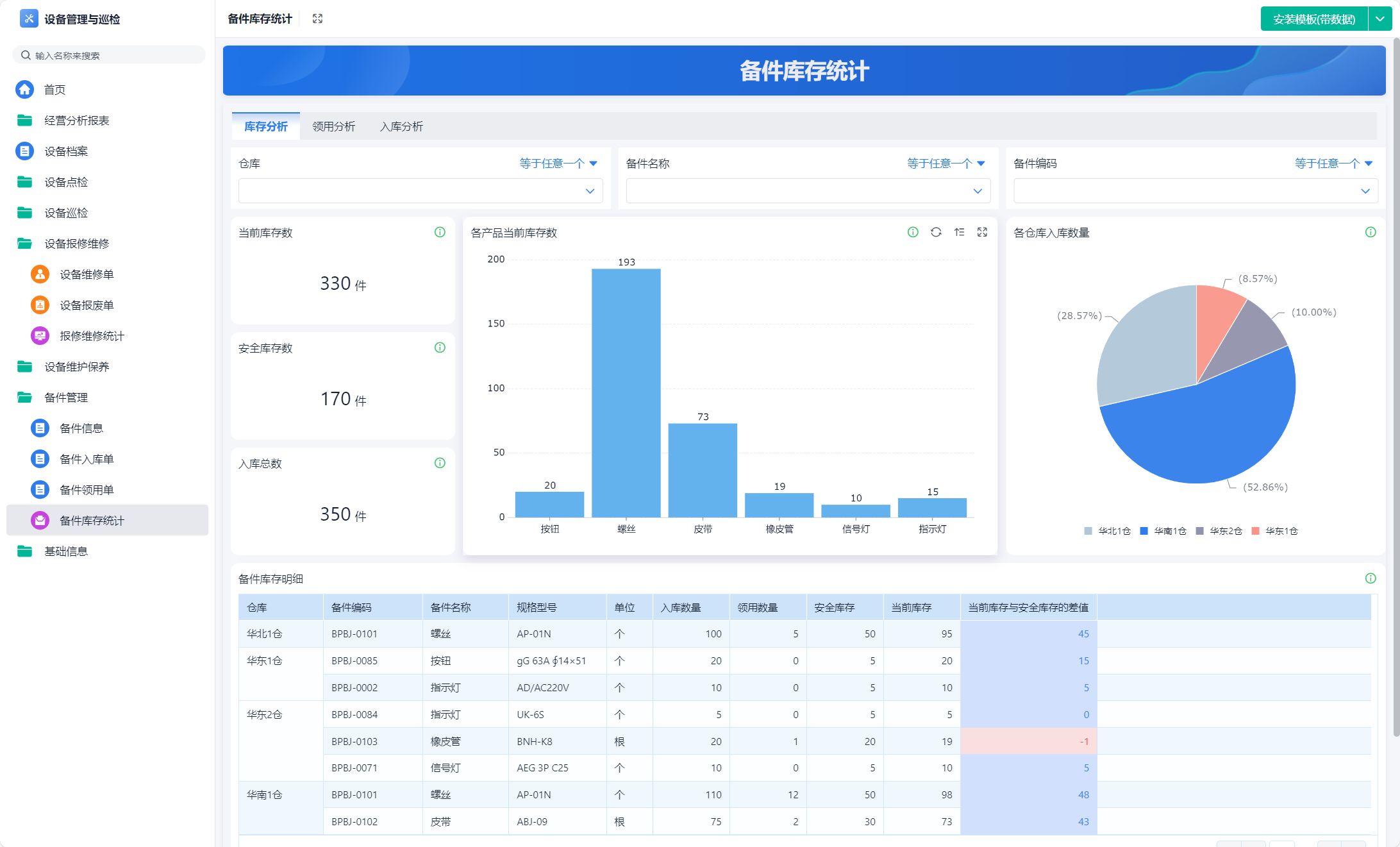

系统的“数据看板”可以告诉你:

本月共巡检多少台设备?发现了多少异常?哪个班组最积极?哪些设备重复报警?哪几台故障率最高?哪个维修人员效率最高?谁老拖单?哪类设备最烧钱?什么点检项目最容易出问题?

结果:你不再靠感觉“谁干得多”,而是靠数据说话, 设备也不再“靠运气活着”,而是靠“数据驱动的管理”。

写在最后:设备不出问题,不是靠运气,是靠你巡得勤、看得准、动得稳!说到底,设备维修不是“会不会修”的问题,而是你有没有养成一个好的维修习惯、有没有用对一套靠谱的方法。

巡检走得认真,问题早早就能发现; 眼睛看得细,隐患就能化解于无形; 动手下得准,设备出问题的概率自然越来越小。

所以,别小看这句土得掉渣的口诀——

“一巡、二看、三动手” 真正干得好的维修老师傅、设备主管,都是靠这点“基本功”吃饭,也靠这点“体系感”让设备稳、产线顺、老板省心!

下一次你再走进车间巡一圈,记得别光走个形式, 问问自己——我到底看到了什么?发现了什么?解决了什么?

这才是设备维修的底层逻辑。