双工位平衡式车夹具是一种用于车床加工的专用夹具,能够实现同时加工两个工件或在不同工位间切换加工。其设计特点在于具有平衡式结构,能够在保证工件固定的前提下减少夹具自身的振动和加工误差,特别适用于高效率、高精度的车削作业。

1. 双工位平衡式车夹具的定义

双工位平衡式车夹具是为数控车床或普通车床设计的一种特殊夹具,通常由两套夹紧装置组成,分别用于固定两个工件或进行双工位加工。夹具通过平衡式设计减小加工振动和工件变形,适用于大批量生产或需要高精度加工的场景。

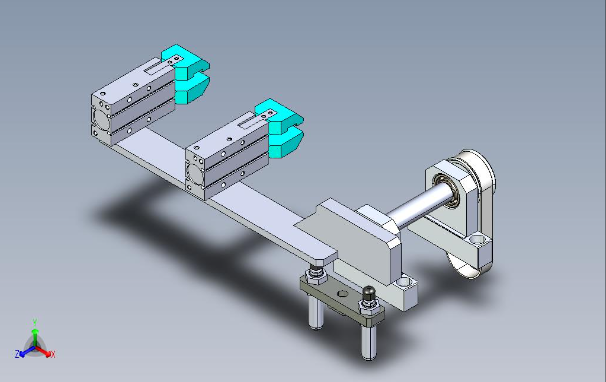

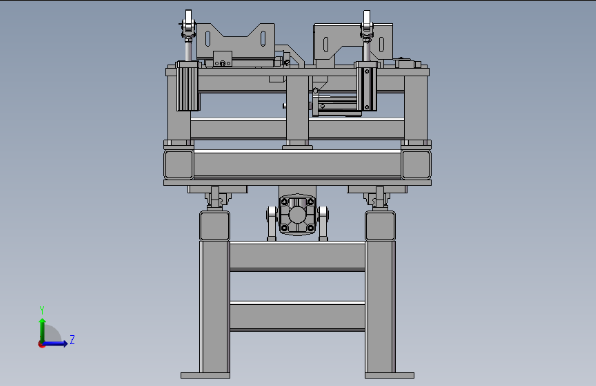

2. 双工位平衡式车夹具的结构组成

双工位平衡式车夹具的主要组成部分包括:

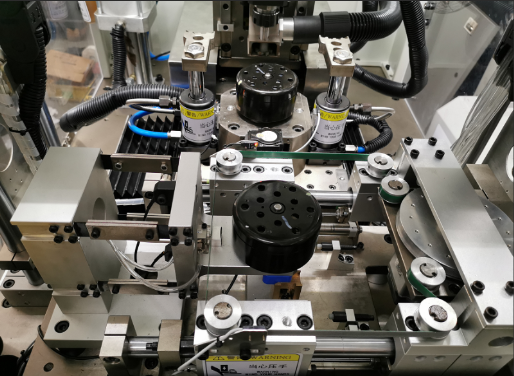

夹紧装置

负责固定工件,通常采用机械夹紧、液压夹紧或气动夹紧方式,确保工件在加工中的稳定性。

双工位设计

两个工位可以独立或同时使用,允许在一个工位加工时,另一个工位进行装卸工件,提高加工效率。

平衡机构

通过对称设计或配重块实现夹具在高速运转时的动态平衡,减少加工中的振动,提高加工精度。

底座与支撑结构

提供夹具的整体支撑,确保夹具在车床上牢固固定并保持稳定。

定位装置

用于准确定位工件,确保每次装夹的重复精度一致。

限位与安全装置

防止工件在高速旋转时移位,同时确保加工过程的安全性。

3. 双工位平衡式车夹具的特点

高效性

一次装夹可同时加工两个工件,或在加工与装卸工件间无缝切换,提高生产效率。

加工精度高

平衡式设计减少振动,提高了加工的稳定性和精度,特别适合高精度零件的车削加工。

适用性强

可适用于多种工件形状和加工要求,如轴类、盘类零件等。

操作便捷

双工位设计减少了频繁的装夹和定位操作,降低了操作复杂度和人工工作量。

动态平衡性能优越

高速运转时保持夹具和工件的平稳,减少主轴负载,延长车床设备的使用寿命。

4. 双工位平衡式车夹具的工作原理

双工位平衡式车夹具的工作基于以下操作步骤:

工件分别装夹在两个工位的夹紧装置上,并通过定位装置准确定位。

加工开始时,一个工位的工件进入车削加工,另一个工位可用于装卸或准备工件。

加工完成后,通过翻转或旋转机构切换工位,使未加工的工件进入加工位置。

重复上述操作,实现连续加工,最大化利用设备时间。

5. 双工位平衡式车夹具的应用场景

双工位平衡式车夹具广泛应用于以下场景:

轴类零件加工

如汽车传动轴、齿轮轴等需要高效率、高精度加工的场景。

盘类零件加工

如飞轮、制动盘等结构对称、加工面较多的工件。

大批量生产

特别适合需要连续加工的生产线,有效提高生产效率。

高精度加工

在航空航天、电子制造等需要高精度零件的行业中,双工位平衡式车夹具能够满足苛刻的精度要求。

多工序加工

在一个夹具中实现粗加工和精加工的快速切换,减少工件的周转时间。

6. 双工位平衡式车夹具的优缺点

优点:

高生产效率

双工位设计显著减少了装夹时间,提高了设备的利用率。

稳定性强

平衡式结构减小了加工中的振动和偏心问题,适合高速车削。

灵活性强

可根据工件和加工需求定制夹具设计,适应多样化的生产要求。

经济性好

长期使用能够降低加工成本,提高生产能力。

缺点:

初始成本高

制造双工位平衡式车夹具需要更复杂的设计和工艺,导致初始投入较高。

维护要求高

平衡机构和双工位夹紧装置需要定期维护,以确保其稳定性和精度。

适用范围有限

主要适用于批量生产和对称工件加工,对于小批量或形状复杂的工件可能不适用。

7. 设计与选型要点

在设计或选择双工位平衡式车夹具时,应考虑以下因素:

工件尺寸与形状

确保夹具设计适合目标工件的几何特征和加工需求。

加工精度要求

根据加工工艺的要求选择合适的定位和夹紧方式。

动态平衡性能

尤其是在高速加工中,确保夹具的平衡性,以避免振动和精度损失。

驱动方式

根据生产需求选择手动、气动或液压夹紧方式。

安全性能

配备限位装置和可靠的锁紧机构,确保加工过程的安全。

8. 总结

双工位平衡式车夹具凭借其高效、精准、稳定的特点,已成为现代车削加工中不可或缺的工具。其独特的双工位设计和平衡性能,不仅提高了生产效率,还降低了加工误差,特别适用于大批量、高精度的零件加工需求。尽管初始投资较高,但在长期生产中,其优势能够显著降低综合成本,是一种高性价比的夹具选择