对增加功率密度的需求会对功率器件、封装和冷却技术提出独特的挑战。功率转换期间的高温和温度波动限制了最大功率能力、系统性能和可靠性。在本文中,我们将总结两种不同的技术来最大限度地提高功率模块和器件的热性能和功率密度。这些方法是由利特福斯在最近PCIM欧洲2024会议。

具有直接液体冷却的非隔离芯片组件

半导体功率模块通常由安装在直接铜键合(DCB)衬底上的功率器件管芯组成。对于中到高功率模块,该衬底通常是电绝缘陶瓷,例如氧化铝(氧化铝:Al2O3)、氮化硅(Si3N4)或氮化铝(AlN)。然后,可以将衬底热附着到诸如铜的基板上,外部散热器可以附着到该基板上。诸如碳化硅(SiC)的宽带隙(WBG)半导体具有提高的效率和功率密度。

在模块组装过程中进行了多项技术改进,以提高其热性能,从而最大限度地提高功率器件的性能。这些进步包括用于芯片连接的烧结和扩散焊接,以及具有改进热性能的高性能陶瓷,如氮化硅(Si3N4)和氮化铝(AlN)。陶瓷基板可能是模块热阻的主要影响因素,即使采用先进的陶瓷,电绝缘所需的厚度与最终热阻之间也存在内在的权衡。

与上述隔离模块相反,高功率磁盘设备通常由导电冷板(如铝)制成。在冷却板内流动的不导电液体,例如去离子水和乙二醇的混合物,可以用于主动冷却。功率器件和散热器之间没有绝缘层提高了热性能。这一概念已经在Si IGBT芯片上演示过,详情如下。

设置1:带焊线组件的高级IGBT芯片

这里有两个额定1200伏/200安的IGBT管芯被焊接到液体冷却板上。冷板成为IGBT集电极的电气连接,发射极和控制引脚需要隔离端子。模具尺寸约为200毫米2该芯片采用先进的设计,在额定200 A时正向电压仅为1.2 V。这种新设计还将去饱和与额定电流比提高到6以上,从而实现超过600 W/cm的高功率损耗密度2(在650 A时,2 V正向压降导致200 mm上的净损耗为1300 W2死)。

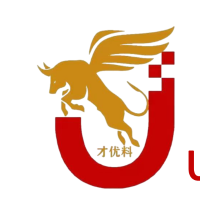

每个管芯使用八条25安培容量的接合线将发射极连接到电源端子。管芯被涂黑以进行热测量。使用高电流、低电压电源向芯片供电。电流以50 A的增量增加,以达到150°c的允许最大芯片结温。图1显示了冷板上组装的芯片以及每个芯片在200 A电流下获得的热成像。

图1:安装在冷板和顶部引线键合上的IGBT芯片,以及在200 A下拍摄的芯片热图像

在此设置中,焊线将最大电流限制在250 A,此时焊线被熔断。在额定电流为200 A时,芯片温度仅增加70 K,表明热阻%3C为0.1 K/W,这突出了芯片和组件的出色热性能。

设置2:带夹具组件的IGBT模具

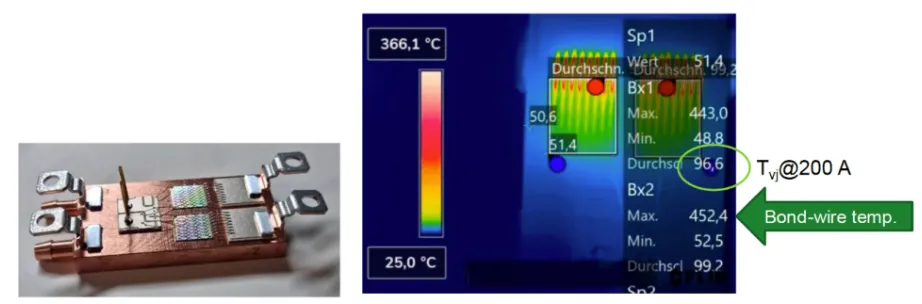

为了消除上述设置中的接合线限制,使用了具有可焊接正面金属化的IGBT管芯,使得夹片顶部组装能够在IGBT正面上具有接口焊盘金属层。183毫米口径2芯片的额定电压为1200 V/ 150 A,不具备先进的低正向功能设置1中用于芯片的电压设计。图2显示了组装芯片的图片及其在每个芯片200 A时的热图像。如图所示,焊线限制已被取消。在这种设置中,芯片上的最大功率损耗密度为380 W/cm2。同样,尽管在150 A器件中驱动200 A电流,结温仍远低于允许的175°C。

图2:安装在冷板上的IGBT芯片和顶部夹片粘合,以及在200 A时拍摄的芯片热图像

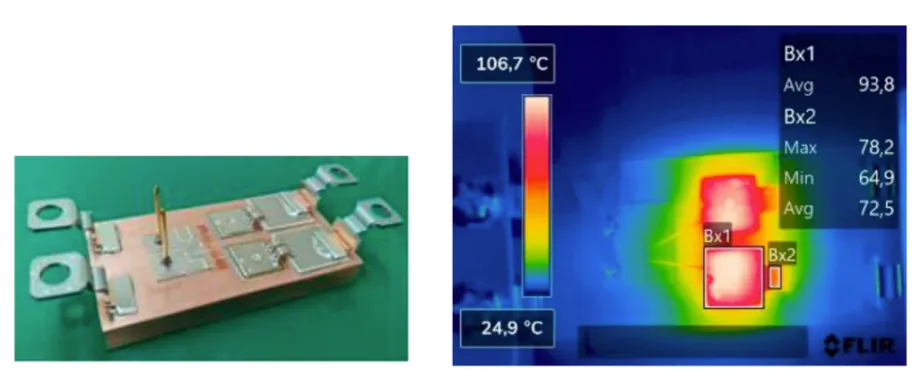

设置2经受了功率循环(PC)测试。这里使用12°C的入口温度,使用4秒周期、50 %的占空比和250 A的负载电流实现了90K的芯片温度摆幅,图3所示的结果显示,使用正向电压增加5%的标准实现了145,000个周期的寿命。随着芯片金属化、焊料合金和焊接工艺的改进,这方面的进一步改进是可能的。

图3:电源循环测试的结果

应用程序

上述非隔离模块可适用于高功率应用,例如风力涡轮机的可再生能源发电、通过感应加热进行金属熔化或金属焊接的钢铁工业、电池断路开关和断路器。集成液体冷却可以提高包括功率器件、端子和DC链路电容器在内的各种系统组件的可靠性和寿命,并且由于较低的温度操作而简化了外壳。

隔离TO-247封装:ISO247

ISOPLUS是内部隔离分立式电源封装系列,最初由IXYS(现为Littelfuse的一部分)于2003年在氧化铝基板上设计。ISO247属于ISOPLUS系列,与标准TO-247封装尺寸兼容。ISO247背后的基本概念是为裸露的漏极焊盘提供固有的电气隔离,同时保持从芯片到该焊盘的高导热率。TO-247在连接到散热器时需要外部隔离。电绝缘导热箔可用于此目的。然而,这会显著增加器件的结-散热片热阻。热阻的增加会严重影响最佳性能和功率能力,尤其是对于SiC等WBG器件,高功率通常是关键的系统要求。

本研究中使用的ISO247封装经过改进,可满足SiC MOSFETs等高功率器件的要求。其中包括:

•Si的使用3普通四陶瓷基板。这提供了大约90 W/mK的高得多的热导率,以及大约2.4 ppm/K的小热膨胀系数,这与半导体管芯的热膨胀系数相似。高电气隔离和出色的机械性能使其成为高功率密度应用的绝佳选择。本研究中使用的ISO247的隔离额定值为2.5 kV交流电1分钟或3 kV交流电1秒钟。

•混合活性金属钎焊(H-AMB)技术用于在基板上产生金属化。这包括使用活性金属填充层的初始溅射工艺,随后在大约850℃的温度下将铜钎焊到该溅射表面上。这种H-AMB工艺产生优异的导热性、成本效益和无空隙的结合表面。

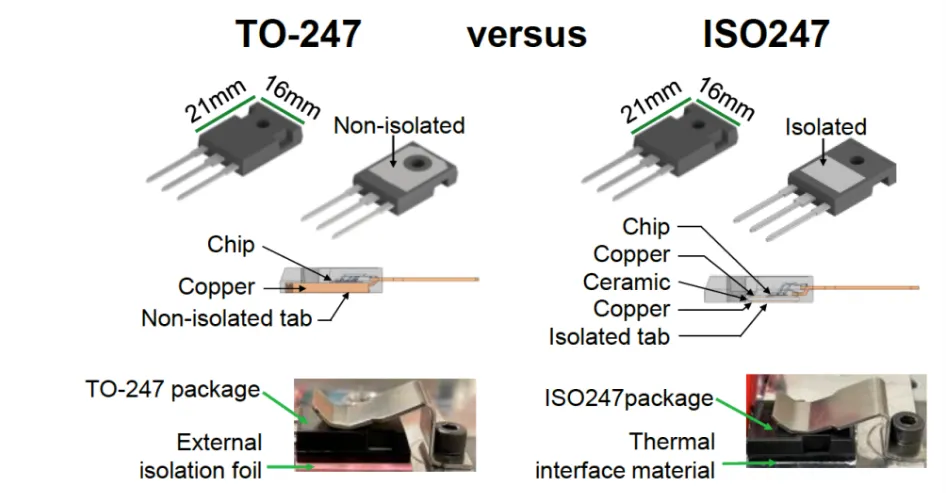

图4显示了ISO247和TO-247在结构和安装上的区别。

图4:ISO247和TO-247封装的内部结构和安装差异

SiC MOSFET热性能比

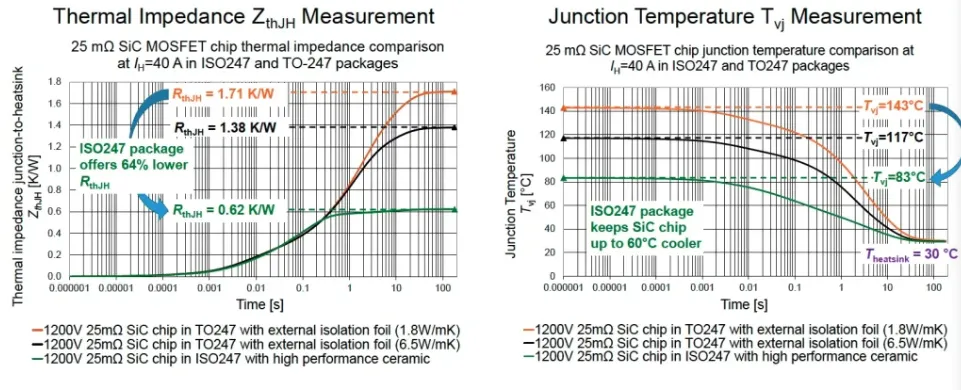

使用1200 V、25mωSiC MOSFET芯片对ISO247和TO-247的热性能进行了比较。对于TO-247的情况,使用热导率为1.8 W/mK和6.5 W/mK的外部隔离箔。ISO247在隔离封装漏极焊盘和散热器之间使用了导热膏。这些设备安装在恒温30℃的水冷散热器上热阻(RthJH)和结温(T电视综艺节目主持人)图5示出了40 A加热电流的数据。

图5:ISO247和TO-247封装的热阻和结温数据

其余的thJH对于相同的设备功率和外部冷却,ISO247的导热系数比具有更高导热系数热箔的TO-247低55%,从芯片到散热器的温度波动低39%。这些改进的指标可以直接关联到由于较低的热机械应力而提高的可靠性,以及由于在较高温度下器件损耗和泄漏的典型增加而提高的性能。

借助ISO247提高功耗或芯片成本节约

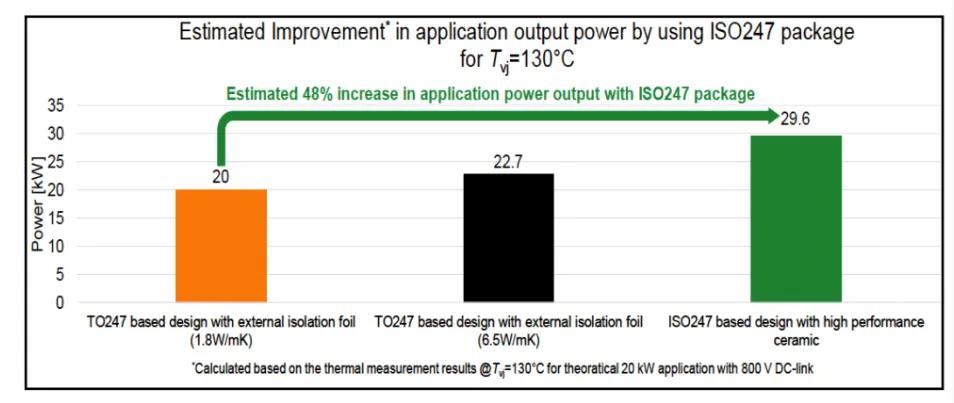

对于给定的最大结温,上面提取的热数据也可以用来估计器件增加的功率能力。本研究中使用的ISO247可以传导比TO-247高30%的电流,从而充分利用SiC的性能,达到同样的芯片温度130°c。对于DC链路电压为800 V的有源前端转换器,ISO247可以将具有更高导热系数箔片的TO-247的22.7 kW能力提高到约30 kW,如图6所示。利用ISO247改善热性能的另一种方法是使用更高的导通电阻(RDS(开))芯片的额定功率与TO-247相同,因此节省了芯片成本。

图6:使用ISO247组件后应用功率输出的估计增长