全文约2476字;

阅读时间:约6分钟;

听完时间:约12分钟;

编制生产计划的基本要素包括工作日历、订单交期、生产任务以及产品标准工时等。这些要素为制定生产计划提供了必要的信息。基于这些信息,并考虑各种限制条件,我们可以进行计划排程,其最终目标是确保按时向客户交付产品。昨天我们介绍了如何在表格中编制工作日历。今天我们将分享产品标准工时的表格设计方法。设计这些表格的目的在于能够更快速地完成生产计划的编制。

产品的标准工时是指在给定的工作条件下,由一个具有平均技能水平的工人按照既定的操作方法和工作速度完成某一特定生产任务或工序所需的时间。它是企业进行成本核算、制定生产计划以及评估工作效率的一个重要参考指标。标准工时通常包含了直接操作时间(即实际加工时间)以及必要的准备时间和清理时间等。

这个标准工时的定义相对较为复杂,尤其对于一些小微工厂(员工少于50人)而言,可能没有专业的工业工程师。在这种情况下,生产计划与物料控制(PMC)人员可以采取一个快速获取标准工时的方法:直接向生产现场的班组长询问,并由班组长根据自身经验评估每小时产能(UPH)。初步版本的标准工时就可以依据这些信息来制定并执行。

设计思路设计一张用于记录标准产品工时的表格时,首要目标是确保其易于上手和填写便捷,尽量减少对生产管理部门日常工作的影响,从而获得他们的积极配合。从逻辑角度来看,依据产品的唯一编码来制定标准工时是最理想的方案。然而,在实际情况中,由于编码数量庞大(可能达到成千上万),并且生产人员可能对这些编码不够熟悉,这种方法实施起来会遇到困难。

鉴于产品名称相对于编码来说更为直观且为生产人员所熟知,因此可以考虑按照产品名称分类来填写标准工时。这样,PMC(生产计划与物料控制)人员可以根据不同产品系列进行整理,将数千个编码归类到几十个大类下。这样一来,在不显著牺牲准确性的同时,大大提高了工作效率。

通过这种方式,不仅简化了数据收集的过程,还使得信息更加易于管理和分析,从而促进了生产效率的提升。

设计格式创建一个新的工作表,并将其命名为“产品标准工时一级表”。在A1至C1单元格中,分别填写以下标题:{"产品编码", "产品名称", "分类"}。接着,在这些标题下方录入相应的数据。如果企业使用了ERP系统,可以从系统中导出所有产品编码并快速粘贴到表格中;如果没有ERP系统,则需要手动输入这些信息。

关于分类,这是PMC(生产计划与物料控制)人员必须掌握的一项技能。对于小微工厂而言,在缺乏专业工程师的情况下,按照制造工艺进行分类是一种高效的方法。在与生产部门相关人员沟通后,可以根据具体的生产工艺对产品进行分类。例如,在C列中,可以将不同的产品编码归类为A、B、C等大类。每个大类可能包含一个或多个产品编码。由于同类产品的制造工艺相似,因此可以采用通用的UPH(每小时产能)来估算生产能力。

设计填写

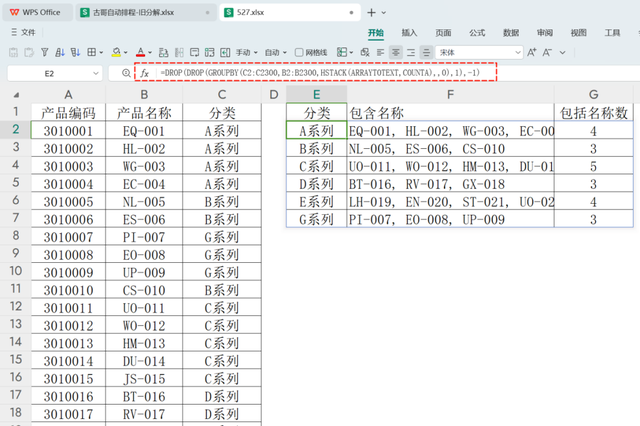

设计填写在PMC人员完成对大量编码的分类后,可以使用公式快速生成一张填写表,以便生产部门填写相应的分类UPH。在适当的位置输入以下公式:

=DROP(DROP(GROUPBY(C2:C2300,B2:B2300,HSTACK(ARRAYTOTEXT,COUNTA),,0),1),-1)

公式解释:

GROUPBY 是一个聚合函数,它的优点在于能够快速地对数据进行聚合分析。

参数1 (C2:C2300):行标签,用于对“分类”列中的不同类别进行去重处理。

参数2 (B2:B2300):值标题,表示需要分析的源数据,即“产品名称”列。

参数3 (HSTACK(ARRAYTOTEXT, COUNTA)):这里应用了两个函数组合。ARRAYTOTEXT 将同一类别的所有产品名称合并成一个单元格内容;COUNTA 统计每个类别下的产品数量。HSTACK 则将这两个结果水平组合在一起,形成一个新的复合列。

参数4 (省略):不显示标头。

参数5 (0):不显示总计行。

外套函数 DROP(DROP(...)):

内层 DROP(..., 1):去除第一行,通常这行包含的是不需要的数据或空行。

外层 DROP(..., -1):去除最后一行,可能用来移除一些不需要显示的数据,比如统计结果为0的情况。

通过这种方式,可以有效地整理和展示分类信息及其相关统计数据,方便生产部门根据这些信息填写每小时产能(UPH)。这样不仅提高了工作效率,还保证了数据的准确性和可读性。

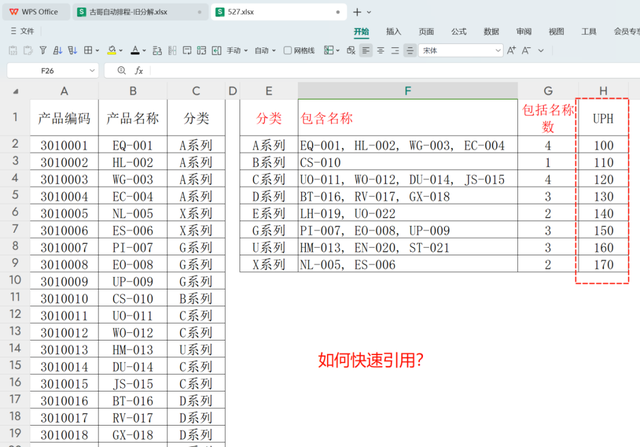

数据引用设计好填写表后,你会发现通过一级分类的方式大大简化了UPH(每小时产能)的填写工作,从而显著提高了效率。那么,在生产部门完成UPH的填写之后,PMC(生产计划与物料控制)应如何将这些数据引用回MPS(主生产计划)表中呢?

一般情况下,MPS的主生产计划由生产任务、产品编码、产品名称、产品数量组成。这些分别在A到D列。边上增加两列。分别命名为分类、UPH。此时可以在这两列分类录入以下公式:

分类:

E2=XLOOKUP(B2:B9,标工一级表!A:A,标工一级表!C:C)

公式解释:

这个公式的作用是从标工一级表的A列(假设为产品编码列)查找与MPS表B列中的产品编码相匹配的项,并返回对应的分类信息(从标工一级表的C列获取)。

UPH:

F2=XLOOKUP(E2#,标工一级表!E:E,标工一级表!H:H)

公式解释:

这个公式的作用是从标工一级表的E列(假设为分类列)查找与MPS表E列中的分类相匹配的项,并返回对应的UPH值(从标工一级表的H列获取)。

通过这种方式,可以自动填充MPS表中的“分类”和“UPH”列,从而提高数据处理的效率和准确性。请确保标工一级表中的列引用正确无误,并且MPS表中的产品编码与标工一级表中的产品编码一致,以保证公式的正常工作。

至此一个标准工时对应MPS的表格就设计完成了。

最后总结通过上述步骤,我们完成了一个从编制生产计划的基本要素到设计产品标准工时表格的全过程。这个过程不仅涵盖了工作日历和订单交期等基本要素,还详细介绍了如何在小微工厂中快速而有效地获取和应用标准工时。通过使用直观的产品名称而非复杂的编码进行分类,并结合班组长的经验评估每小时产能(UPH),我们能够在没有专业工程师的情况下,依然高效地制定出初步的标准工时。

设计的产品标准工时表格不仅易于上手填写,而且能够通过Excel/WPS公式自动引用数据,确保了MPS主生产计划表中的“分类”和“UPH”列能够准确且高效地更新。这种方法不仅简化了数据收集和处理的过程,还提高了生产计划的灵活性和准确性,有助于更好地满足客户的交付要求。

总之,通过合理的设计和有效的工具运用,即使是资源有限的小微工厂也能够建立一套实用且高效的生产计划体系,从而提升整体的生产效率和管理水平。这种系统化的方法不仅有助于优化资源配置,还能增强企业对市场需求变化的响应能力,为企业的长期发展奠定坚实的基础。