在高速工况下,轴承需要满足以下要求:

高转速承受能力高速运行会导致离心力迅速增加,对轴承的滚动体、保持架和润滑系统提出更高要求。

低摩擦与低发热高速下的摩擦发热是轴承寿命缩短的主要原因,因此需要优化设计以减少摩擦力。

高精度与稳定性高速旋转对轴承的几何精度和动态平衡要求更高,以减少振动和噪声。

高强度与耐久性轴承材料需要具备高强度和抗疲劳性能,以应对高速运行时的高负荷和冲击载荷。

高速轴承对材料的要求主要包括高强度、低密度和优异的耐热性:

轴承钢常用材料如AISI 52100钢,经过热处理后具备高硬度和耐磨性,适用于大多数高速场合。

陶瓷材料氮化硅(Si3N4)是高速轴承的常用陶瓷材料,具有以下优势:

更低的密度,减少离心力影响。

极高的硬度和耐磨性。

优异的耐热性,可在高温环境下稳定运行。

复合材料一些特殊应用中会采用陶瓷与金属的复合结构,结合两种材料的优点,提高综合性能。

使用小直径滚动体以减少离心力。

滚动体采用陶瓷材料,降低转动惯量和热量产生。

2.保持架设计选择轻质、高强度的保持架材料,如工程塑料、聚酰胺或纤维增强复合材料。

优化保持架结构,确保滚动体的均匀分布和稳定运行。

3.几何精度滚道和滚动体的表面粗糙度要求极低(通常Ra≤0.05 µm)。

确保内圈、外圈和滚动体的高同心度,以减少振动。

高速轴承润滑的主要功能是减少摩擦、控制温升和防止表面磨损。以下是常用润滑方法:

油雾润滑:将润滑油以细雾形式喷入轴承,有效减少摩擦发热。

油气润滑:将压缩空气与少量润滑油混合,形成稳定的润滑油膜。

全合成润滑剂:在极高速下,合成油(如酯类润滑油)具有优异的抗氧化性和稳定性。

2.冷却系统强制冷却:通过外部冷却装置降低轴承温度。

高效散热设计:优化轴承座的散热结构,增强空气流动。

高速轴承对精度的要求远高于普通轴承,具体包括:

尺寸精度确保轴承各部件的尺寸公差符合国际标准(如ISO P4、P2级)。

几何精度保持滚道的圆度、滚动体的表面光洁度和接触角的一致性,以减少运行中的振动和不平衡。

动态平衡高速轴承在装配后需进行动平衡测试,确保运转时的稳定性。

选择高强度、高耐热的轴承钢或陶瓷材料,特别是在超高速和高温工况下,材料的选择对轴承性能至关重要。

2.优化润滑条件选用低黏度、高抗氧化性的润滑油,减少搅拌阻力和摩擦发热。

配置自动润滑系统,确保润滑剂在高速运转中的稳定供给。

3.改进散热能力在轴承座或外部配置冷却系统,如油冷或风冷装置,维持轴承的安全温度。

4.提升安装精度通过精密装配工具和高精度定位装置,确保轴承的对中和预载荷控制,减少振动。

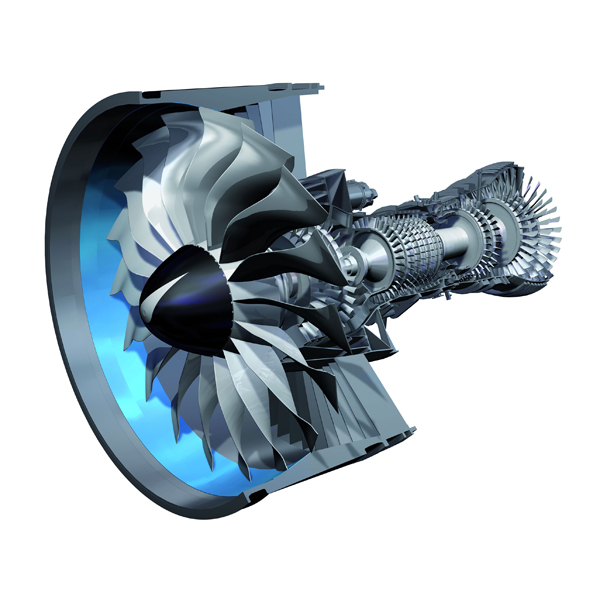

航空航天用于飞机发动机、涡轮增压器等高速旋转部件,要求低摩擦、高精度和高温耐受能力。

机床主轴高速加工中心的主轴轴承需要具备低摩擦、高精度和稳定性,常采用角接触球轴承。

汽车涡轮增压器涡轮增压器轴承需要承受极高的转速和温度,陶瓷滚动体是其主要选择。

半导体制造设备需要超高速和超精密的运行,通常采用陶瓷混合轴承以满足苛刻要求。

高速轴承在航空航天、机床、汽车工业等领域具有广泛的应用,其性能直接决定了设备的工作效率和稳定性。通过优化材料、设计、润滑和安装工艺,可以显著提升轴承在高速条件下的可靠性和寿命。选型时需充分考虑工作环境和具体工况,结合先进的加工与测试技术,为设备提供更优质的轴承解决方案。