滚动体与滚道接触

滚动体在滚道上滚动时不可避免地会产生振动,这是轴承振动的主要来源。

装配误差

不正确的安装或轴承与轴、轴承座的配合不当会引发振动。

外部载荷波动

不均匀的载荷分布或冲击载荷会导致振动增加。

润滑不良

润滑油膜不足或润滑脂劣化会加剧摩擦,引发振动。

轴承振动信号通常表现为周期性或随机性振动,其频谱特征可用于判断轴承的运行状态:

正常运行

振动频谱中主要为低幅值的基频和谐波。

故障状态

振动频谱中出现尖峰、高频信号或不规则波动,表明轴承可能存在异常。

描述

滚道或滚动体表面因材料疲劳产生微小剥落。

振动特征

在振动频谱中表现为周期性的高频脉冲,伴随特定的故障频率。

常见位置

内圈滚道、外圈滚道或滚动体。

描述

由于润滑不良或载荷过大,滚道表面出现凹坑或腐蚀痕迹。

振动特征

周期性振动信号,伴有不规则的高频成分。

常见位置

滚道表面。

描述

保持架断裂或变形会影响滚动体的分布。

振动特征

低频振动加剧,振动信号中可能出现不规则的冲击波形。

常见位置

保持架接触部位。

描述

润滑剂不足或润滑剂劣化导致摩擦增大。

振动特征

连续的高频噪声,振动频谱中出现随机高频成分。

常见位置

滚动体与滚道接触面。

加速度传感器

用于捕捉轴承运行中的振动信号,记录加速度、速度和位移等参数。

频谱分析

将时域振动信号转换为频域信号,通过分析频谱特征识别故障类型。

包络解调

提取振动信号中的冲击成分,准确定位轴承故障频率。

特征频率分析

轴承的故障频率与其几何尺寸和转速密切相关,包括内圈故障频率、外圈故障频率、滚动体通过频率等。

趋势分析

通过对振动信号的长期监测,分析振动幅值的变化趋势,预测轴承的劣化程度。

人工智能技术

结合机器学习算法(如支持向量机、神经网络),基于历史数据预测轴承故障。

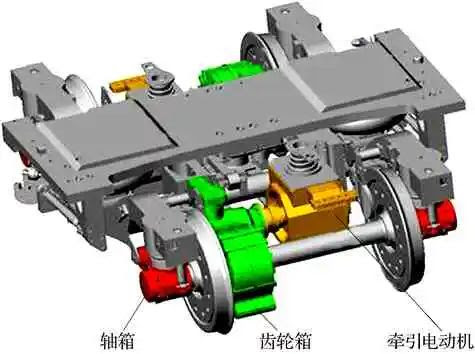

应用背景

驱动电机轴承在高速旋转下承受较大径向和轴向载荷,振动监测可实时捕捉轴承的劣化信号。

监测重点

关注高频振动信号的突变,特别是内圈和滚动体的接触区域。

应用背景

齿轮箱轴承承受复杂载荷,振动信号易受齿轮啮合噪声干扰。

监测重点

通过包络解调技术分离轴承故障信号,关注滚道剥落和保持架异常。

应用背景

轴箱轴承直接承载列车的重量,其故障可能导致重大安全隐患。

监测重点

定期监测低频振动信号,关注润滑状态和滚道表面缺陷。

在关键部位,轴承壳体上安装加速度传感器,提高信号采集精度。

选择宽频带、高灵敏度的传感器,确保捕捉微小振动。

使用在线监测系统,实时处理振动数据。

配备自动报警功能,在振动超过预设阈值时及时提示。

3.维护策略优化结合振动监测数据,实施基于状态的维护策略(CBM)。

定期校准振动监测设备,确保数据可靠性。

振动监测是轴承故障预测的重要手段,通过分析振动信号,可以在早期阶段识别轴承潜在问题,避免故障扩展对设备造成严重影响。在轨道交通领域,驱动电机轴承、齿轮箱轴承和轴箱轴承的振动监测至关重要,它不仅能提升设备运行的安全性和稳定性,还能大幅降低维护成本。随着振动监测技术和数据分析方法的不断进步,轴承故障预测的精度和效率将进一步提高,为设备的高效运行提供更加可靠的保障。