新能源汽车市场渗透率的持续攀升,推动消费者对车辆安全的关注进入全新阶段。相较于传统燃油车时代对车身强度的单一追求,当前市场对新能源车提出了更复杂的防护要求:既要确保碰撞时乘员舱结构完整,又需防范电池起火、高压泄漏等新型风险。这种转变促使车企从实验室标准测试向真实场景防护体系升级,将电池稳定性、高压系统管理、智能安全技术纳入核心研发范畴。

在电动化进程中,电池组布局与车身结构的平衡成为关键课题。电池自燃风险、碰撞后电解液泄漏隐患,以及复杂路况下的底盘防护难题,都在考验车企的技术实力。消费者需要的不仅是符合国标的基础保障,更期待车辆在极端条件下仍能维持稳定状态,车身刚性、电池安全、智能防护缺一不可。这种需求升级,推动着行业从被动满足标准转向主动构建全方位安全体系。

技术硬实力:从电池防护到车身架构的双重革新

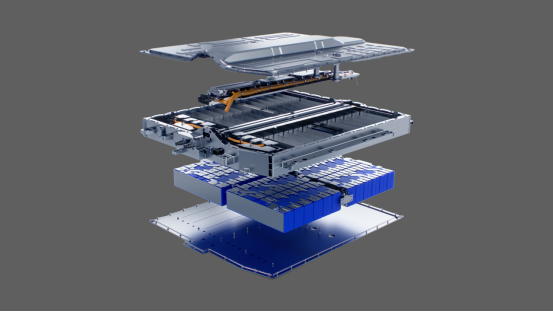

领克08 EM-P的电池系统以“防撞、防水、防辐射、防自燃”为设计基准,通过多重技术创新实现立体防护。电池包采用潜艇级“田”字型加强梁框架,横向与纵向交叉的金属梁将电芯模块隔离,配合“三叶草”传力路径设计,确保碰撞冲击力被有效分散。底部覆盖DP1180兆帕超高强度护板,强度达到普通钢材两倍,可抵御碎石冲击与托底剐蹭。在103项严苛测试中,该电池系统经受住针刺、挤压、高温烘烤等42项超国标项目考验,其中50ms高压断电技术可在碰撞瞬间切断电源,整车电压降至60V以下,远超国家5秒断电标准。

基于CMA Evo原生新能源架构,领克08 EM-P的白车身高强度钢及铝合金占比达75%,在轻量化与刚性之间取得平衡。前防撞系统采用航天级7系铝合金“日”型截面设计,配合288mm超长吸能盒,碰撞承载能力提升30%。独创的“四横四纵”框架专利通过四条纵向传力路径分解冲击力,侧面防护则创新使用一体式1500MPa热成型硼钢门环与2000MPa车门防撞梁,结合仿生蜂窝填充技术实现减重40%的同时提升刚性。尾部“吕”字形防撞梁与190mm吸能盒形成组合防护,有效降低追尾事故对乘员舱与高压系统的损害。

实战验证:极端场景下的生命守护

真实事故成为检验安全设计的终极考场。在贵州铜仁冰雪路段,一辆领克08 EM-P为避让货车发生侧翻,从60米悬崖滚落五圈后,A/B/C柱保持完好,物理门把手正常弹出,车内三人仅轻微擦伤并自行脱困。另一起120km/h高速撞击收费站石墩事故中,车头严重损毁但乘员舱结构完整,A柱未变形,气囊及时展开保护车主仅受擦伤。更惊险的盐城省道事故中,车辆以81km/h追尾违规左转卡车后钻入车底,电池包未受挤压,高压系统0.05秒内断电,SOS紧急呼叫自动接通并联动救援,最终车主仅受轻微挫伤。

这些案例,凸显出领克08EM-P的三大防护特性,碰撞时乘员生存空间始终未被侵入、电池系统在挤压状态下保持零起火、智能系统实现毫秒级响应。从悬崖翻滚到高速撞击,从侧面钻卡到多重碰撞叠加,领克08 EM-P在不同事故形态中均展现出稳定防护能力。其安全设计不仅停留在实验室数据,更通过真实场景验证了“全域安全”理念,当车辆遭遇“超纲”挑战时,材料强度、结构优化与智能防护形成协同效应,将技术储备转化为切实的生命保障。

在新能源赛道竞逐智能配置与续航参数的当下,领克08 EM-P选择回归安全本质。从潜艇级电池防护到航天材料车身架构,从高压系统瞬断技术到智能救援响应,每个技术细节都在诠释“安全不是选择题,而是必答题”的造车哲学。当行业仍在讨论如何平衡成本与性能时,这款车用真实事故中的“钢筋铁骨”证明:真正的安全,经得起最严苛的实战考验。