【太平洋汽车 技术频道】在很多人眼中,“5G网络技术”与自己最相关的作用,莫过于上网速度更快,让自己看视频、刷朋友圈、刷短视频更爽;那么,要是把“5G网络技术”的作用上升到产业的高度,它又能干什么呢?5G网络的高可靠性、高稳定性和低时延特性,其实是非常适合汽车产业生产环节用来提升效率的。日前,中兴通讯组织了一次“河北数字筑路行”媒体探访活动,实地探访了领克汽车张家口智慧工厂,带大家感受5G智能化改造的实际成果。

领克汽车张家口工厂简介

领克汽车张家口工厂是吉利汽车集团和沃尔沃汽车集团合资建设的整车工厂,占地面积80万平方米,总投资125亿元,也是吉利集团目前投资最大的整车工厂,规划年产整车20万辆。

工厂基于“工业4.0”的理念规划,按照沃尔沃全球质量标准建设,于2018年6月投产,主要生产基于CMA平台的领克03(询底价|查参配)车型、03+车型,产线可满足油车和电车的柔性化生产要求。

【领克03】

领克汽车张家口工厂为何要数智化转型?

张家口工厂作为吉利集团北方最大的整车制造基地之一,面对新能源汽车产业的发展,其技术升级的需求也越发强烈,自2022年开始启动新能源产线技改,但到了2023年,领克张家口工厂已经面临严峻的技改挑战。在数字化转型的过程中,工厂存在三大痛点:

一是生产节拍提升难度大,产能大幅增加,必须消除所有工序的节拍瓶颈;若人工配送则成本翻倍,且无法满足工厂提速增效的愿景;

二是混线生产产线变化频繁,由原来2种车型4000种物料,增加至3种车型6500种物料,传统的地磁、二维码导航AGV及器具管理方式等已无法满足产线高效的运行;

三是Wi-Fi种类多信号差,总装车间为二层钢制厂房,网络设备布放在二层,业务在一层,中间受钢制材料屏蔽影响,Wi-Fi信号弱、丢包严重,且车间Wi-Fi因业务需求不同而重复部署,Wi-Fi间干扰严重,难以满足高节拍生产需求。

为了解决这些生产痛点和桎梏,领克汽车联合中国移动河北公司、中兴通讯等合作伙伴,将5G网络与实际生产场景相结合,推动工厂数智化改造进程。

5G智能化改造的实际效果

此次探访,我们主要参观了总装车间和焊装车间,这两个车间已经率先完成了数智化改造升级并投产,成果还是非常显著的。

我们首先来到的是总装车间。中兴通讯携手中国移动河北公司打造的5G智能配送项目在这里得到了应用,其利用5G低时延、高可靠的特性,为集成5G模组的AGV小车提供更稳定、可靠的网络连接能力。我们在现场看到,基于5G+激光SLAM导航,使得AGV能够在总装物流车间内进行高精度自主导航和智能冲突解脱,无需借助二维码、地磁等导航标识即可自动化完成物料资源定时定点定量的精准配送。

【集成5G模组的AGV小车在运送物料】

目前,领克汽车张家口工厂已在超过5万㎡的总装车间内部署31台5G AGV,实现厂区21种物料周转场景的无人化,并将逐步扩大应用规模。相较于引入方案前,总装物流车间成本降低数百万/年,物流效率及时性提升33%。

【集成5G模组的AGV小车前往目标区域】

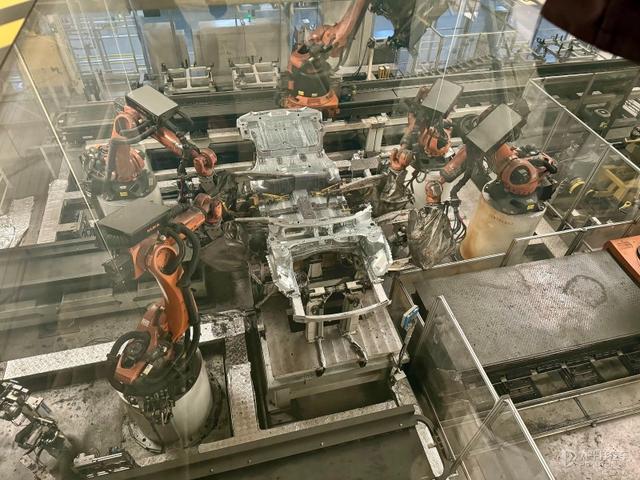

随后来到的是焊装车间。在传统的工序中,焊装车间基于机械臂抓手更换、运载设备的移动来共用加工同一条产线,这种场景普遍存在线缆拖拽易损等问题,很容易导致产线停机。针对这种问题,中兴通讯基于5G确定性网络解决方案,对张家口工厂的焊接工位进行改造。

【焊接工位柔性换线】

完成数智化改造之后,焊接工位可以实现当不同型号车体生产切换时,无线化集成5G功能的伺服电机可自主驱动工位卡槽实现生产换线,解决线缆磨损问题,赋能柔性化生产,满足不同车型等的无缝切换,提升焊接效率。

【底盘焊接工位】

值得一提的是,焊装车间二层修建了一条跨越底盘焊接工位的玻璃参观栈道,参观者可以从工位的上方很清楚地看到底盘焊装工序的全过程,俯视角度更能感受5G智能化改造所带来的焊装效率飞速提升的效果。

编辑点评

这次跟随中兴通讯来到河北张家口探访领克汽车智慧工厂,让我们的触动非常大——原来看不见摸不着的5G网络技术,对于汽车产业升级有着如此大的作用,传统工序很多看着“无解”的问题,也能在5G网络技术介入之后迎刃而解。中国移动河北公司携手中兴通讯为领克建设了一张5G车企专网,将5G内生确定技术融入生产环节,通过5G+SLAM导航AGV,实现物料配送的无人化;通过5G确定性网络,赋能车辆生产的柔性换线。

目前,领克汽车张家口工厂正在发挥地域龙头企业的带动作用,用5G加速制造业转型升级,以自身的数字化转型经验赋能张家口南山汽车产业集群110多家企业的发展和吉利集团国内35座工厂的数字化转型。相信在不久的将来,国内越来越多企业的转型升级都能依靠5G网络技术获得成功。(文:太平洋汽车 李喆)