美国杜邦公司于1938年发明了聚四氟乙烯(PTFE)这种高性能的合成聚合物;1969年美国戈尔公司发明了膨体聚四氟乙烯(ePTFE),是一种通过对PTFE(聚四氟乙烯)通过拉伸等特殊工艺得到的新型功能材料,具有耐强酸强碱。白色,富有弹性和柔韧性,具有微细纤维连接而形成的网状结构,这些微细纤维形成无数细孔,使膨体PTFE可任意弯曲,至今被广泛用于生物医用材料、服装、工业过滤材料等领域。

膨体聚四氟乙烯(ePTFE)的制备原理和内部的凝聚态结构图

一

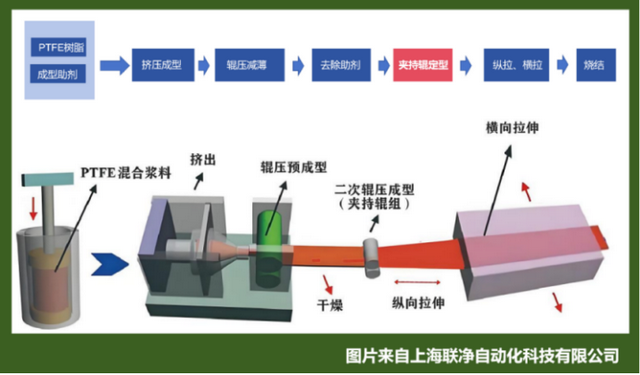

ePTFE制膜工艺

ePTFE多孔膜制备工艺:通过将PTFE进行乳液聚合而得到PTFE细粉,添加石油等溶剂作为成型助剂而得到糊状混合物,将混合物填充到挤压成形模具中。从挤压成形模具挤出呈棒状或片状,制作出含溶剂的挤压成型体。将挤压成型体通过由一对金属辊压辊加工为厚度50 1000μm的未烧结PTFE薄膜。再通过挥发干燥去除成型助剂后,制备出未烧结PTFE薄膜。

将去除成型助剂薄膜加热至低于PTFE的熔点且接近熔点的温度、即低于340℃且接近340℃的温度,使该薄膜在长度方向上拉伸,进而在宽度方向上拉伸,在拉伸后加热处理至PTFE的熔点以上的温度制备出ePTFE多孔膜。

二

ePTFE制膜难点

1、薄膜密度低、表面及内部的颗粒不均匀,并且常伴有不均匀斑痕现象。

PTFE乳液聚合颗粒一般结晶率为98%以上,其密度大约为2.3g/cm3。在PTFE乳液聚合颗粒为理想的球形的情况下,理论上,最密填充为74%。因此,在计算上,PTFE的密度为2.3g/cm3×74%,约为1.7g/cm3。但是,实际生产过程中由于去除助剂过程中,PTFE的颗粒在溶剂挥发过程中,颗粒取向存在偏差,颗粒间的间隙不均匀,拉伸后的PTFE薄膜密度低于理论值,约为1.5g/cm3。从而导致成品薄膜的表面及内部的颗粒不均匀及伴有斑痕等现象。

2、无法连续形成厚薄均一、密度分布均匀且高密度化的PTFE薄膜。

传统工艺在去除助剂前使用一对金属辊将挤出的PTFE棒材压延至片材,调整PTFE薄膜的厚度是由调节压辊间的间隙来实现,但是,压辊的轴承存在间隙,薄膜辊压后厚度存在一定的不均匀性,在薄膜经过干燥工序去除助剂的过程中,薄膜自身所具有的PTFE颗粒的取向偏差,厚度不均及密度不均,因此难以制作出厚度均一且密度均匀的高密度PTFE薄膜。

三

ePTFE制膜外因影响分析

1、压延工艺影响:传统工艺当PTFE挤出棒材经过去除成型助剂工序后会通过一组金属压延辊压制成片材,压延后的PTFE膜厚度均一性差,厚度偏差达到±10~15%,再经过双拉后工序后,厚度不均及密度不均,因此难以制作出厚度均一且密度均匀的高密度PTFE薄膜。

2、双拉工艺影响:当纵向拉伸倍率升高时,沿该方向的取向增强,纵向强度上升,而横向强度改变不大。横向拉伸倍率对纵向强度的影响则是双重的:一方面,横向张力促进了纤维在三维网络中的形成,提高了膜的整体强度,有利于纵向强度;另一方面,当横向拉伸达到一定程度时,纵向纤维逐渐被其他方向分支纤维的形成所消耗,导致沿着纵向方向的纤维更少,纤维更细,纵向强度下降。

纵向拉伸倍率对ePTFE膜性能的影响

横向拉伸倍率对ePTFE膜性能的影响

3、烧结工艺影响:烧结过程对ePTFE膜的微观结构和力学性能产生显著影响,随着烧结温度的升高,结晶区转变为非晶区的比例提高,更多的熔融PTFE颗粒和原纤维扩散、融合,导致更大的节点和更强的原纤维形成,从而提高膜的强度。然而,过高温度下的烧结也会导致膜孔隙率的下降和原纤的粗细不均,膜变得更脆,并且部分原纤可能在高温下断裂,导致ePTFE膜的伸长率和强度降低。

四

整体解决方案

上海联净公司在膨体聚四氟乙烯(ePTFE)薄膜制备领域深耕多年,掌握了从原料筛选、预成型、拉伸及烧结处理的全套核心技术,可提供整体解决方案。

1、预成型压延段:压延成型采用公司专利技术的高温、高精度电磁感应加热辊,温度精度控制在±1℃,在压延成型阶段保证PTFE片材整体均一性,在后端再增加一对夹持辊组工序,夹住去除成型助剂且未烧结的薄膜进行压缩,能够有效地保持薄膜在双拉工序前,薄膜自身厚度均一、密度分布均匀且高密度化的未烧结PTFE薄膜。

去压延除成型助剂后PTFE膜厚度均一性一般,厚度偏差达到±10~15%。夹持辊压机组将膜厚度的偏差由±10~15%调整至±2~4%。存在于薄膜内部的间隙被打破,PTFE颗粒具备更均匀接触的状态而且保持高密度化。通过辊压,将高密度化的未烧结PTFE薄膜在长度方向和/或宽度方向上再进行拉伸。

去除成型助剂后的PTFE薄膜,在利用夹持辊进行压缩后,PTFE乳液聚合颗粒被最密地填充,几乎所有的PTFE乳液聚合颗粒成为均匀接触的状态而高密度化,其结果使得拉伸力均匀化,因此后段拉伸后的多孔膜的节点小、并且富有均匀性,此外,由于厚度方向上的强度提高,因此薄膜拉伸强度也得到进一步提高。

数据对比:

以利用夹持辊进行去除成型助剂后压缩和未使用夹持辊进行压缩的PTFE薄膜,测定或计算长度、宽度、厚度、密度、透明度、熔点峰值温度、拉伸强度和伸长率以及表面粗糙度,确认其变化。

利用夹持辊对去除成型助剂薄膜进行压缩时,在压缩后的去除成型助剂薄膜,存在于去除成型助剂薄膜内部的所述空隙被打破而体积减少、密度增大,成为未烧结高密度PTFE薄膜。

2、拉伸工艺段:通过自主研发的拉伸工艺参数调控体系,可精准控制薄膜的孔径分布(0.2-0.5μm)、孔隙率(>98%)和力学性能,针对行业痛点,公司具备自主设计生产设备能力,解决了传统工艺制膜导致的厚度、密度不均等问题,成品率可达98%。

上海联净整体解决方案制备ePTFE数据:

孔隙率分别为97%、98%,孔径分别为0.33μm,0.27μm,均较小且结构致密。透气性分别为450Pa、490Pa,均良好。

资料图片来源:

上海联净自动化科技有限公司

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,如涉及版权等问题,请您告知,我将及时处理!