在注塑模具制造领域,产品质量是企业立足市场的关键。传统的牛角进胶注塑模具,尽管在进胶设计上有独特之处,但受限于传统制造工艺,质量提升面临瓶颈。

3D 打印技术的诞生,如同一场及时雨,为提升模具质量开辟了新路径。 传统工艺制造牛角进胶注塑模具时,由于机械加工精度有限,对于模具内部复杂的流道和精密的进胶口,难以实现精准加工。这导致塑料熔体在模具内流动时容易出现紊乱,产品极易产生气泡、熔接痕、缩痕等缺陷,严重影响产品的外观和内在质量。而且,传统制造工序繁多,每一道工序都可能引入误差,进一步降低了模具质量的稳定性。

3D 打印技术则带来了根本性的改变。在设计阶段,借助先进的 3D 建模软件,设计师能够突破传统思维的局限,设计出更为复杂、高效的牛角进胶结构。通过模拟分析塑料熔体的流动特性,精确规划进胶口的位置、大小和形状,以及内部流道的走向和尺寸,确保塑料熔体能够均匀、平稳地填充模具型腔,从源头上减少产品缺陷的产生。

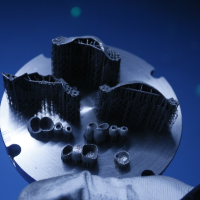

从生产工艺来看,3D 打印采用增材制造方式,直接根据数字化模型将材料层层堆积成型。这种方式避免了传统机械加工过程中的切削应力和装配误差,保证了模具的尺寸精度和结构完整性。同时,3D 打印还可以使用多种高性能材料,如高强度、耐高温、耐磨的特种塑料等,这些材料能够显著提升模具的耐用性和稳定性,进而提高产品质量。 以某汽车零部件注塑模具为例,采用 3D 打印技术制造的牛角进胶注塑模具,生产出的零部件表面光洁度更高,内部结构更加致密,废品率从原来的 15% 降低至 5% 以下,产品质量得到了显著提升。

3D 打印技术通过优化设计和改进生产工艺,让牛角进胶注塑模具的质量实现了质的飞跃。如果您的企业还在为注塑模具的质量问题而困扰,不妨引入 3D 打印技术,见证模具质量提升带来的显著效益,为企业发展注入新的活力。