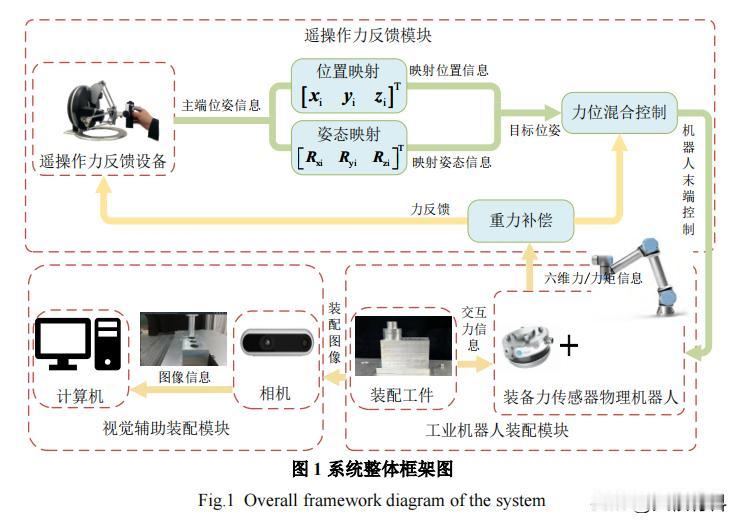

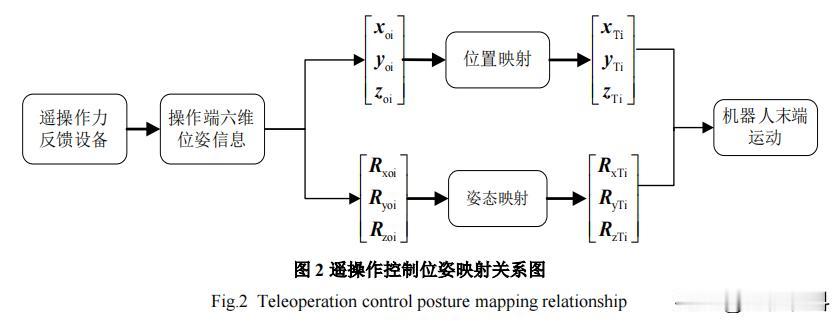

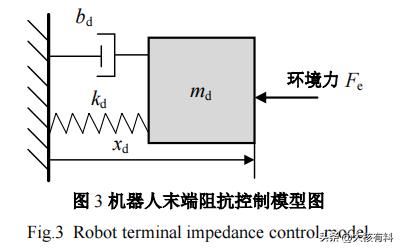

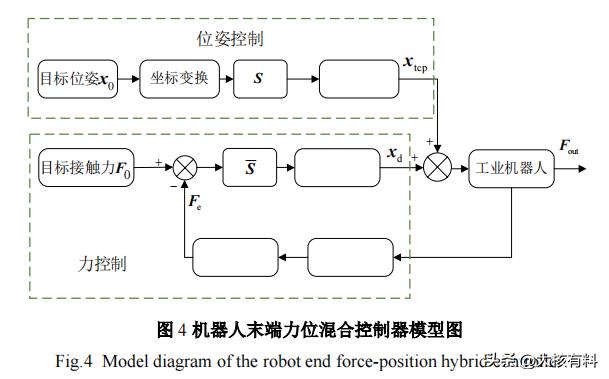

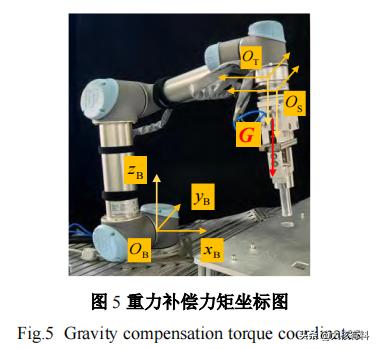

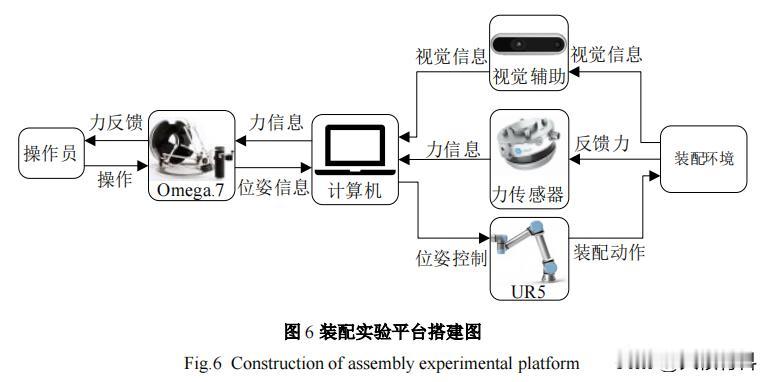

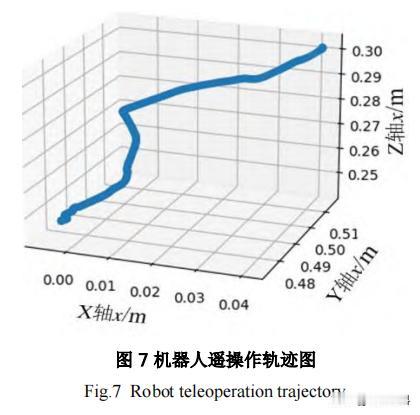

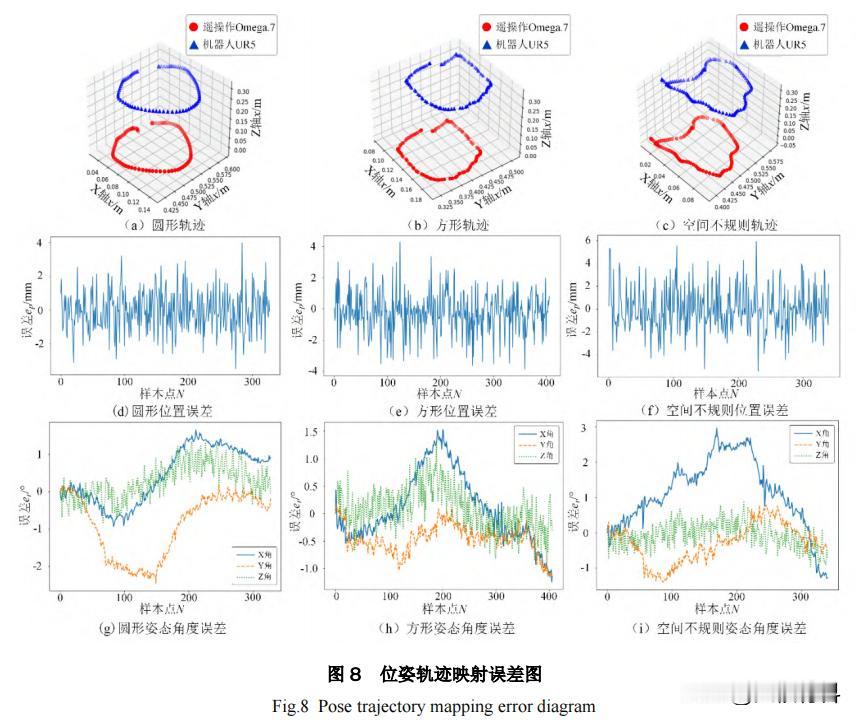

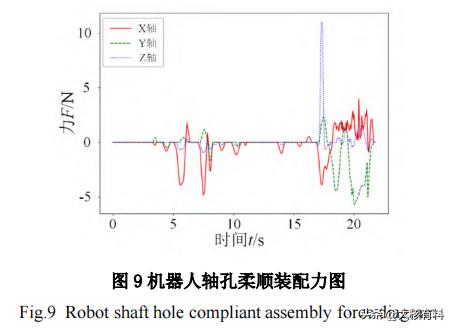

基于力反馈设备的工业机器人,使用遥操作装配系统,能否提高装配效率? 随着制造业的快速发展,工业机器人技术被广泛应用于工业制造、服务业等多个领域。但在某些危险或复杂环境的装配任务中,机器人尚难以自主完成装配任务,依然需要进行人工引导和训练,因此机器人遥操作控制成为机器人控制的研究热点之一。 2016年,研究人员提出了一种运用视觉和触觉辅助遥操作控制的方法,其能在虚拟环境中建立三维模型,使用触觉设备完成移动、避障、捡拾目标等任务。 2022年,面对复杂环境下的遥操作任务,专家采用结合控制理论和机器人控制的方法,通过收集多模态专家知识,对机器人装配动作进行了示教。 采用遥操作引导技术能够提升机器人装配任务的完成速度和质量,但多数遥操作机器人系统价格昂贵,且无法满足装配任务的高精度要求,存在泛化性不足的问题,致使其难以被直接运到在工业生产中。 基于此,本篇文章以UR5机器人为研究对象,提出一种基于力反馈设备的工业机器人遥操作装配系统,引入力位混合控制器,并将柔顺控制应用到装配任务中。 基于力反馈设备的工业机器人遥操作装配系统整体框架图如下图1所示,遥操作力反馈设备接收操作者的运动指令,并获取主端的位姿信息,位姿映射分为位置映射和姿态映射两部分。 主从式遥操作机器人控制分为主从同构控制方式和主从异构控制方式,我们采用并联式Omega.7力反馈操作手柄作为遥操作设备,采用六自由度UR5作为从端执行机器人,遥操作控制位姿映射关系图如下图2所示。 在刚体轴孔柔顺装配的任务中,柔顺牵引控制方法的核心为控制机器人末端的柔顺阻抗控制,机器人末端阻抗控制模型图如下图3所示。 机器人控制可以选择位姿控制或力矩控制等多种控制方式,仅使用单一的控制方法,交互力变得不可控。若接触力过大,装配工件会被磨损或损坏;若接触力过小,机器人测得的力信息也无法使用。 本篇文章使用力位混合控制器,对机器人末端与工件之间的装配接触力进行控制。该控制器将位姿控制和力控制在不同方向进行解耦,从而实现对力和位姿进行高精度控制的目的,混合控制器模型图如下图4所示。 由于存在夹爪和装配工件重力的影响,机器人测得的六维力信息包括其重力产生的附加力,因此系统需要对力信息进行校准,对机器人末端负载、工件的重力等产生的附加力偏差进行补偿,从而获得准确的装配力信息,重力补偿力矩坐标图如下图5所示。 根据生产实际装配任务环境,选择典型的轴孔装配作为实验目标,装配实验平台搭建图如下图6所示。 在系统中采用高低频率控制器设计结构,将遥操作控制与力反馈控制分成两部分,执行遥操作控制程序,得到机器人末端工件移动轨迹,如下图7所示。 为测试遥操作机器人控制系统的位姿映射精度,采用二维圆形、矩形和空间不规则曲线等多种轨迹对其进行验证。 以机器人基坐标作为基础坐标系,以初始状态下机器人末端位姿与遥操作力反馈设备末端位姿差为基准,计算出遥操作控制过程中,机器人末端与遥操作力反馈设备末端位姿误差,遥操作控制位姿轨迹映射误差图如下图8所示。 在进行遥操作柔顺装配实验中,选择轴直径为23.0mm、孔直径为24.2mm的轴孔进行装配实验;并将位置映射系数和姿态映射系数调到合适大小,以满足轴孔装配精细化的装配要求。根据装配过程中的装配力和位置信息,得到了机器人轴孔柔顺装配力图,如下图9所示。 为了验证上述控制器的有效性,在搭建的平台上,进行是否搭载力位混合控制器的轴孔遥操作装配对照实验。该实验要求操作员对两组对照实验进行练习,实现熟练运用遥操作机器人控制系统的目的。 选择5名无运动障碍的操作员进行装配实验,以40s为判断是否成功装配的时间节点,两组实验各自进行10次测试,共20次。 结果表明采用我们设计的遥操作柔顺轴孔装配系统,不仅可以缩短装配任务的完成时间,还可以提高轴孔装配作业的工作效率和完成质量。 本篇文章设计了一种基于力反馈设备的工业机器人遥操作装配系统,将遥操作主端的六维位姿信息,分成位置信息和姿态信息两部分,分别映射到机器人从端,通过引入力位混合控制器,来实现机器人末端柔顺控制目的,完成具有更高安全性和柔顺性的工业装配任务。