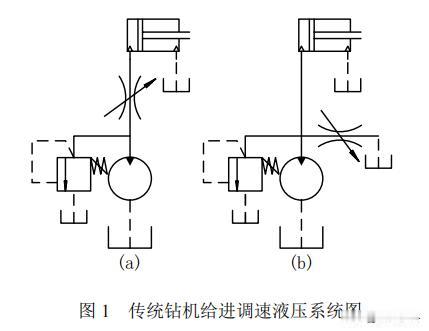

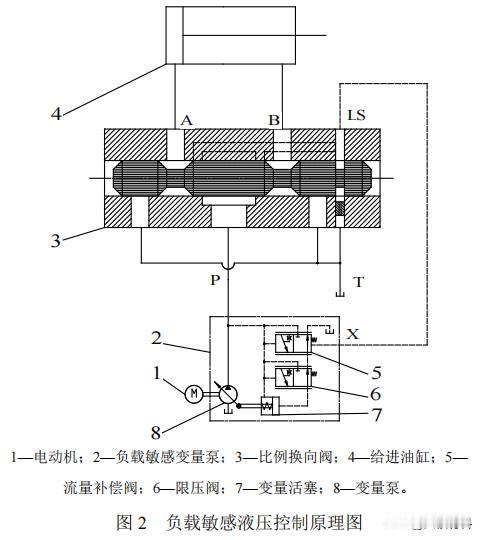

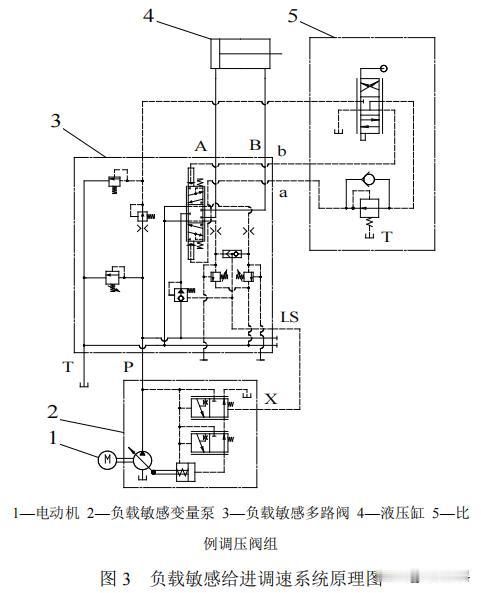

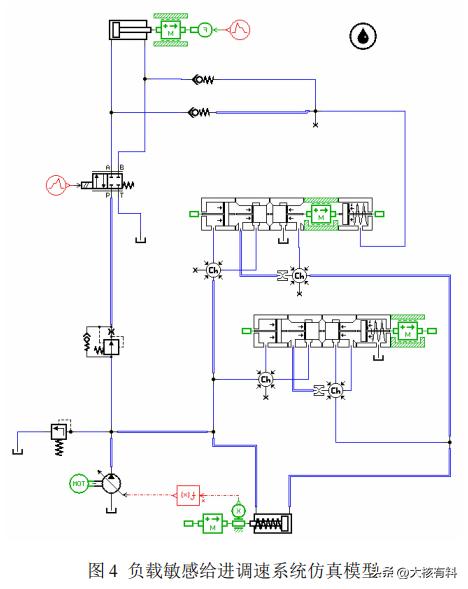

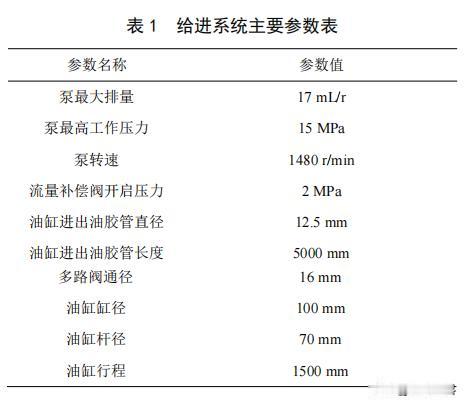

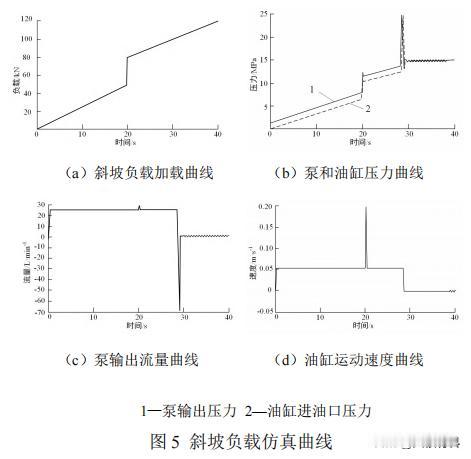

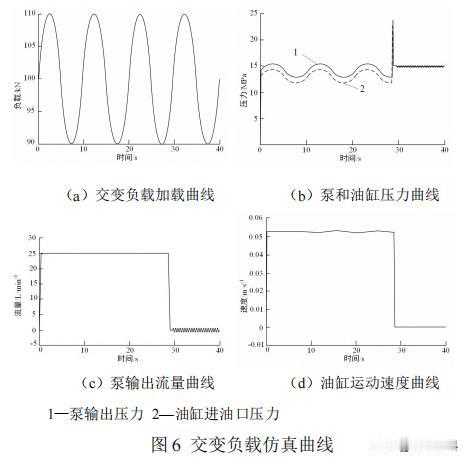

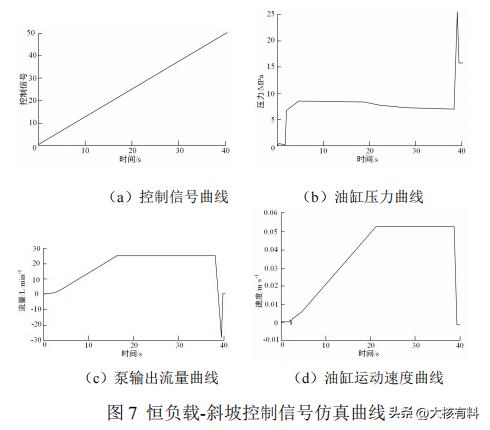

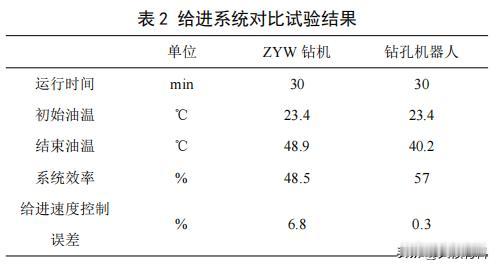

负载敏感给进调速液压系统,应用于钻孔机器人,有助于提高控制精度? 近年来,随着煤炭开采智能化水平的不断提高,矿用钻机的智能化、机器人化发展已成为必然趋势,钻孔机器人成为了主要的发展方向之一。 但现有钻孔机器人和传统钻机均以液压驱动为主,给进、旋转等主要液压控制系统都存在较高的能量损失,从而导致液压系统总体发热十分严重,造成了严重了功率和能量浪费。这种现象既不利于提升钻孔机器人钻进能力,也不利于钻孔机器人向小型化和节能化发展。 本篇文章以具有较好负载响应特性和较高传动效率的,负载敏感系统为基本原型,开发钻孔机器人给进调速液压系统,降低传动能耗,提高控制精度,可为钻孔机器人其他液压系统的优化提供借鉴,为解决液压系统整体发热问题提供有效的解决方案。 在传统钻机的给进速液压系统中,通常采用定量泵供油,因此一般采用为定量泵设置节流调速元件的方法实现给进油缸的调速。节流调速系统中,常用的调节元件主要有流量控制阀和压力控制阀两类。 与流量控制给进调速系统相比,压力控制调速系统具有更好的负载特性,但是其能量损失和发热量仍然很大,难以应用于较高钻进和节能需求的钻孔机器人,下图1为传统钻机给进调速液压系统图。 针对已有的缺点,以具备低能量损耗和较好负载响应特性的负载敏感系统为基本原型,开发钻孔机器人给进调速液压系统,以满足钻孔机器人给进系统较强钻进能力,和较高控制精度的需求,负载敏感液压系统基本原理如下图2所示。 根据负载敏感液压系统基本原理,设计钻孔机器人给进调速系统如下图3所示。系统工作时,给进油缸进出油口的压力反馈到负载敏感泵的控制油口,比例调压阀组据此改变多路阀阀口的开度、调节泵的排量,形成流量调节闭环,从而得到钻进所需的给进速度。 液压系统仿真模型如下图4所示,由于仿真元件库中没有负载敏感变量泵和负载敏感多路阀模型可供直接调用,因此需要用多个基本的元件模块,组合构建负载敏感变量泵和负载敏感多路阀模型。 图3中的比例调压阀组,对于负载敏感多路阀而言属于控制信号发生装置,因此在图4所示的仿真模型中,使用电磁换向阀结合控制信号替代,以达到自动发生信号的目的。 钻孔机器人的给进调速系统可能采用双油缸串、并联系统,钻进过程中也可能出现快速给进、快速退钻等工况,但是上述更加复杂的系统或者工况,均在单油缸正常给进工况的基础上衍生而来,因此我们仅模拟单油缸正常给进工况。 根据钻孔机器人液压系统主要元件和管路参数,设置负载敏感给进调速系统在单油缸正常给进工况下的主要参数,如下表1所示。 斜坡负载仿真主要用于模拟负载逐步增加的工况,如钻进深度逐渐增加等工况,负载加载、泵和油缸压力、泵的流量以及油缸运动速度仿真曲线,如下图5所示。 交变负载仿真主要用于模拟出现一定的卡钻风险,需要钻孔机器人反复洗孔的工况。根据钻孔机器人洗孔控制程序,在0到40秒期间,施加均值为100kN、振幅为10KN的交变负载,频率为0.1Hz,如下图6所示。 进行恒负载作用下的斜坡控制信号仿真,是模拟给进系统遇到意外阻力时的响应能力。当钻孔机器人钻进遇到较硬岩石或地质构造时,需要通过增加负载敏感多路阀阀口开度,增加泵的流量,从而实现给进系统较为稳定的速度输出。 为给进油缸加载恒负载,负载值根据钻孔机器人钻进能力需求设置为50kN,为使多路阀平稳、均匀地从完全关闭切换至完全开启状态,为其设置斜坡控制信号,模拟阀口线性开启过程,如下图7所示。 在实验室对电机额定功率同为55kW的ZYW钻机,和钻孔机器人进行给进对比试验,测试给进液压系统的效率、发热、控制精度等性能。其中ZYW钻机采用旁路减压给进调速液压系统,钻孔机器人采用负载敏感给进调速液压系统。 试验前,测量两台样机的泵、油箱、给进油缸油管各处温度基本相同,且两台样机同时进行测试,避免环境温度差异造成液压系统性能差异,试验过程中均不开通冷却水,试验结果如下表2所示。 该对比试验充分证明了负载敏感给进调速系统,在传动效率、控制精度和减少发热量等方面,具有较为明显的优势。 本篇文章根据负载敏感液压系统基本原理,设计了有负载敏感变量泵、负载敏感多路阀、比例调压阀组等,组成的钻孔机器人给进调速系统。实验室对比试验表明,与传统钻机给进调速系统相比,负载敏感给进调速系统发热量更小,传动效率更高,控制精度更高。