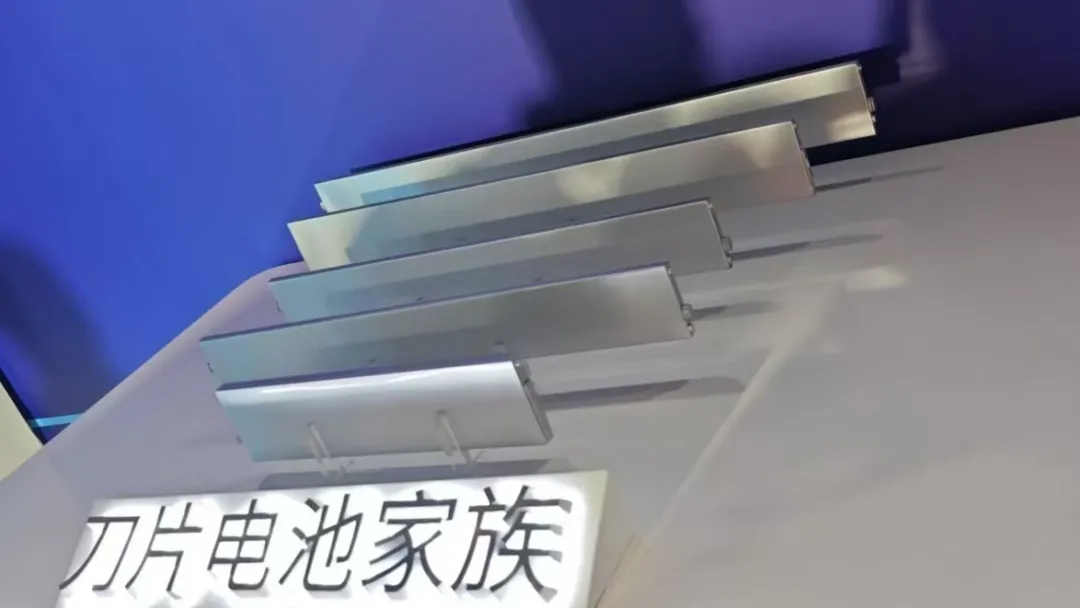

3月17日,比亚迪发布了超级e平台,推出了“闪充电池”,在一片欢呼中,笔者发现这家曾以刀片电池(长度600-2500毫米)重塑行业的新能源龙头企业,终于在电芯尺寸上做出妥协,将“刀片”缩成“短刀”尺寸450毫米,并采用了展示性能的“闪充电池”来宣传。

真是三年河东,三年河西啊!在蜂巢能源在2019年上海车展上推出L6系列短刀电池时,还被业界笑话为:“没有比亚迪的刀片长呀,叫短刀”。时隔六年,比亚迪刀片电池尺寸缩短了。这场迟到的改变,恰似一面镜子,映照出蜂巢能源“进窄门、行远路、见微光”创新研发的不易。

试想一下:蜂巢能源如果不创新,不走“短刀+飞叠”之路,会不会死于锂电巨头的专利围剿?短刀电池专利如果被日韩等国掌握,中国锂电行业领先优势会不会被突破?

一、从0到1:蜂巢能源的技术拓荒

(一)短刀品类的诞生:重新定义电池物理形态

2019年上海车展,蜂巢能源首次提出“短刀电池”概念,与当时主流的VDA与MEB尺寸相比,拉长电芯长度(300-600mm),优化散热效率与成组灵活性,同时结合最先进的叠片工艺,实现高能量密度、超快充与安全性的平衡。

这一设计突破了传统卷绕工艺的限制——短刀电芯的长宽比更接近“黄金比例”,既保留了可以适配590模组,也可以布局CTP(CellToPack)结构,空间利用率得到极大提升,又通过更短的电流路径(与长刀相比)降低内阻,为5C-6C超充奠定基础。

蜂巢短刀的“缩短化”设计更具前瞻性。以储能领域为例,蜂巢定向开发的500mm短刀电芯,通过取消模组结构,使20尺集装箱储能系统单箱容量提升至6.9MWh,占地面积减少28%,成本下降5%。

这种物理形态创新,不仅解决了长电芯内阻大、适配率低的痛点,更通过标准化尺寸(L300-L600系列)覆盖乘用车、商用车、储能全场景,构建起全域技术矩阵。

(二)飞叠工艺:智能制造的破局者

短刀电池的规模化落地,依赖于制造工艺的革命性突破。蜂巢能源独创的“热复合飞叠技术”,以0.125秒/片的堆叠速度(传统卷绕工艺的3倍)、±0.1mm的对齐精度,重新定义了叠片工艺的标准。该技术通过“四合一”集成设备,将极片切割、堆叠、热压、检测全流程整合,一举打破叠片效率不可能超越卷绕的神话,更通过AI视觉检测(832台CCD相机实时监控)实现100%缺陷、性能检测,解决了传统叠片的褶皱、对齐度不良等难题。

对比刀片电池的“无模组设计”(CTP技术),蜂巢的飞叠工艺更进一步:通过热复合焊接与多层隔热设计,短刀电池越来越像“六边形”战士,具备极致性能、极致安全和极致品质,具备高能量密度、高安全性、高功率、长循环寿命、高集成度等特点,成为比CTP技术要求更高的CTC与CTB集成技术最佳电池解决方案。

二、市场验证:从技术创新到生态构建

(一)短刀电池全球市场占有率第一的“硬核实力”

截至2024年12月,蜂巢能源的短刀电池累计出货量突破27万套,单月峰值超5万套,全球市场占用率稳居第一。其技术矩阵覆盖磷酸铁锂、三元化学体系,适配1.6C-6C充电倍率,形成差异化产品群:

在纯电动汽车市场,推出了5C磷酸铁锂短刀800V(20%-80%充电10分钟内)、6C三元超充产品;

在增程与插电式混动市场,推出了全球首款4C混动短刀“800V龙鳞甲”,适配了东风集团岚图汽车等平台;

在电动越野细分市场,推出了全球最大电量800V堡垒越野电池,已搭载长城坦克系列实现热销。

储能领域:推出了350Ah短刀储能专用电芯,与大多数友商使用的314Ah电芯,350Ah短刀电芯散热面积大幅提升,采用双面冷却技术后,能使PACK温差从15°C将到7°C,这个温差优势可以将电池的全生命周期内的循环次数提升10%以上,可支持各种应用场景的储能项目。目前该电池已经在欧洲、亚洲等多个GW级储能项目上应用。

(二)从高端到普惠:技术下沉的降本密码

蜂巢能源的创新不仅在于技术突破,更在于构建了“高端技术普惠化”的路径。通过规模化生产与工艺创新,短刀电池成本不断降低,逼近卷绕成本,这种“技术平权”策略,使短刀电池从越野车、高端电动车的专属配置,成为大众市场的主流选择,半年装车超10万台的银河E5即为明证。

三、短刀电池:行业共识的形成

(一)技术路线的殊途同归

比亚迪的“闪充电池”其核心设计——450mm短电芯+叠片工艺+高压平台——与蜂巢能源的技术路线高度重合。对比两者的技术参数:

指标蜂巢短刀(2021)比亚迪闪充(2025)电芯长度300-600mm450mm充电倍率5C-6C10C(峰值)系统体积利用率75%72%热失控温度