技术前沿:不断起飞的激光焊接

激光连接技术,即激光焊接技术,是使用高功率激光束对材料表面进行聚焦调控照射,材料表面吸收激光能量后转化为热能,使材料局部升温、熔融,随后经过冷却凝固后实现同种或异种材料的连接。激光焊接过程需要的激光功率密度一般为104~108W/cm2,相较于传统焊接方式,激光焊接具有以下优点:

目前使用光纤激光器是激光焊接新工艺的研究热点,未来低成本、高功率的激光器与高端数控技术、机器人技术、物联网结合的智能制造设备是重要的发展趋势。

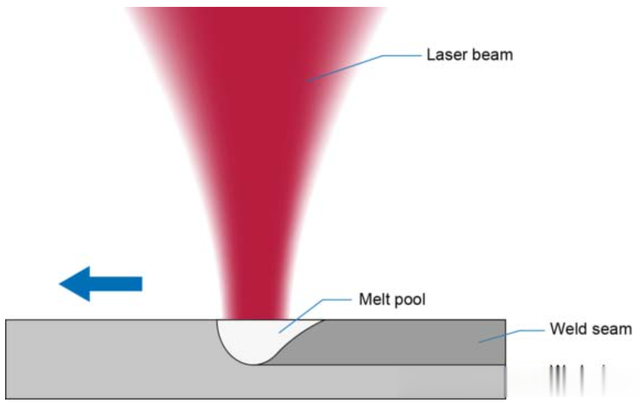

根据焊接模式机理不同,按照是否有匙孔的产生,一般分为激光热导焊和激光深熔焊两种,如下图所示。

由于匙孔的存在,激光束在照射到匙孔内部后,经过散射等作用,会增加材料对激光的吸收,促进熔池的形成。

两种焊接方式对比如下:

上图给出了同种材料、同一光源的激光焊接过程,其能量转换机制只是通过匙孔完成的,匙孔以及孔壁附近的熔融金属随着激光束的前进而移动,熔融金属将匙孔移开后留下的空气填充并经过冷凝,形成焊缝。

热传导焊接的特点是激光的入射深度较小,不超过1mm,主要用于薄板材料的焊接。通过热传导焊接,激光沿着需要焊接的轨迹将板材熔化,使两块薄板连接处熔化结合,冷却后形成焊缝。因此,比起传统焊接,激光热传导焊接不仅可以减少材料变形,而且是一种更快的焊接方式。另外,它无需后续处理即可实现光滑、无孔的焊缝。特别是当焊缝可见时,激光热传导焊接的这些优势使其成为很受欢迎的选择。

对材料进行深熔焊加工时需要非常高的激光功率。不同于热传导焊接,深熔焊不仅使金属熔化,且使金属汽化。金属蒸汽取代部分金属液体形成蒸汽毛细孔(小孔)。这种焊接方法的特点是速度快。由于热影响区域受限,材料的热变形相对较小。深熔焊后,会形成一个狭窄而均匀的焊缝,其深度一般会比焊缝宽度大。

厚金属板的钻孔是对持久性的考验。这对选择埋弧焊(UP)和熔化极活性气体保护焊(MAG)的用户来说是好消息。例如在船体厚钢墙对焊时,必须进行焊缝预加工,在熔化活性气体保护焊(MAG)时需要焊好几层。这很费时间。如果厚金属板厚度超过20毫米,就避免不了从两边焊接或者使用被衬。这样加工速度很慢,而且接下来的步骤也很费时。因为传统焊接工艺的热传输会留下痕迹:它会影响焊接部分之外的金属板钢结构然后导致部件变形。这样会产生费时的后续加工。

现在通过熔化活性气体保护焊(MAG)和埋弧焊(UP)产生的焊缝很可靠而且可以不受焊缝预加工的影响。在几十年实际应用中也证明了这一点。但这并不意味着没有改进的余地。因为相比之下,通过MAG焊接工艺产生的耗时工序和材料变形,会产生成本问题。这不仅仅涉及造船业–因为厚金属板焊接也涉及很多其他领域,例如石油天然气管道系统或者离岸风能设施的基础建设。

如果待焊材料是异种金属,由于热物性差异的存在会对焊接过程产生很大的影响,如不同材料的熔点、热导率、比热容、膨胀系数的差异,造成焊接过程产生焊接应力、焊接变形,以及焊接接头金属结晶条件变化,造成焊接力学性能下降。

因此根据不同特点的焊接场景,焊接工艺又陆续发展出激光填丝焊接、激光钎焊、双光束激光焊接、激光复合焊接等。

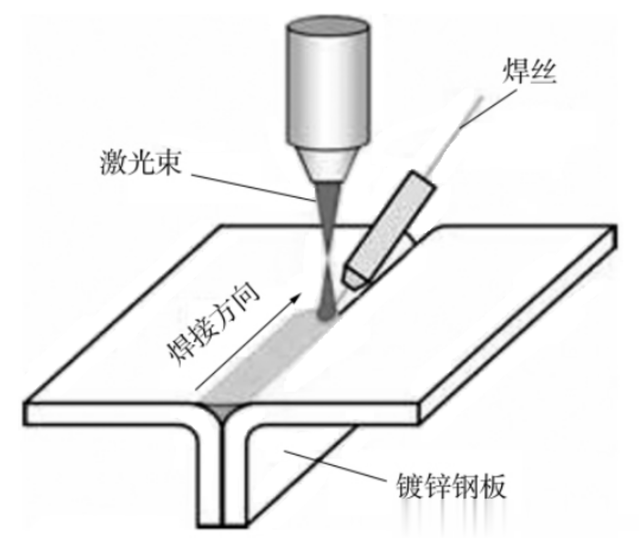

1.激光填丝焊接

在铝、钛以及铜合金的激光焊接过程中,由于这些材料对激光的低吸收率(<10%),光致等离子体对激光有一定的屏蔽,因此容易形成飞溅,并导致气孔、裂纹等缺陷的产生。此外,在薄板拼焊时工件的间隙大于光斑直径时也会影响焊接质量。

在解决上述问题时,采用填充料的方法可以得到较好的焊接结果。填充料可以是焊丝或者粉末,也可以采用预置填充料方式。由于聚焦光斑较小,在填充材料后,焊缝变窄且表面呈微凸形状。

2.激光钎焊

不同于熔焊将两个焊接件结合处同时融化而实现连接的方式,钎焊是在焊件结合面内添加熔点比母材低的填充材料,在低于母材熔点高于填充材料熔点的温度下将填充材料熔化填满焊件间隙,然后冷凝形成牢固焊缝。

钎焊适用于热敏感的微电子器件、薄板以及易挥发的金属材料。

进一步地,可以根据加热钎料的温度进一步划分为软钎焊(<450℃)和硬钎焊(>450℃)。

激光钎焊是指使用工业级激光器将钎焊焊丝熔化,从而将部件连接在一起的加工工艺。它主要应用在批量生产的汽车领域,用于连接镀锌金属板或轻质铝件。激光钎焊的设备通常需要将钎焊加工镜头集成于机器手臂。激光束聚焦于板材的连接处,熔化焊丝(如铜硅焊丝)从而将部件连接起来。这种加工方法的成功之处在于它达到的连接强度接近于焊接强度,而且它的焊缝很美观。激光钎焊产生的焊缝以其高密封性、平滑干净闻名。因此,钎焊后的产品几乎不需要返工。例如,车身在清洁后可以直接上漆。

3.双光束激光焊接

双光束焊接可以灵活方便地控制激光照射时间和位置,从而调整能量分布。

主要用于铝、镁合金激光焊接,汽车用拼板、搭接板焊接,激光钎焊和深熔焊等。

双光束可以通过两台独立的激光器获得,也可以用分光镜分光获得。

两束激光可以是不同时域特性(脉冲与连续)、不同波长(中红外与可见光波段)、不同功率的激光的组合,可以根据实际加工材料选取。

4激光复合焊接

由于只采用激光束作为唯一的热源,单热源激光焊接具有能量转换率和利用率低、焊接母材端口接口容易产生错位、易产生气孔和裂纹等缺点,为解决这一问题,可以利用其他热源的加热特性来改善激光对工件的加热,通常称之为激光复合焊接。

激光复合焊接的主要形式为激光与电弧的复合焊接,1+1>2的效果具体表现如下:

1、在激光束附近外加电弧后,电子密度显著降低,由激光焊接产生的等离子体云得到稀释,能使激光吸收率大大提高,同时电弧对母材的预热也会进一步增加激光的吸收率;

2、电弧的能量利用率高,总的能量利用率也会提高;

3、激光焊接的作用区域小,容易造成焊接端口错位,而电弧的热作用范围大,可以减小焊接端口的错位。同时,由于激光束对电弧的聚焦、引导作用,电弧的焊接质量和效率也得到了提高;

4、激光焊接时峰值温度高、热影响区大,冷却凝固速度快,容易产生裂纹和气孔;而电弧的热作用影响区小,可以使温度梯度减小,冷却、凝固速度降低,可以减小和消除气孔和裂纹的生成。

激光与电弧复合焊接有两种常见形式:激光-TIG复合焊接(如下图)和激光-MIG复合焊接。

激光锡焊

激光锡焊,它是以激光作为加热源,激光加热焊点或无引线器件的连接焊盘,通过激光锡焊专用焊料如激光焊锡膏,锡丝或者特制的焊锡片,向基板导热,当温度达到锡焊料熔点温度时,焊料熔化,从而形成焊点。

对精密的电子基板进行多层化的电气安装部件。由于不能适用传统的焊锡工艺,颇尔促进了技术的急速进步。现有的烙铁工艺无法对精密零件进行加工,最终只能通过激光焊接完成。而激光焊接最大的优点为非接触式焊接。由于不需要与基板或电子部件接触。

对于激光焊锡来说,选择性波峰焊、回流焊能做的激光焊也能做,但是选择性波峰焊、回流焊会产生污染,激光焊就不会,但是回流焊做大批量的平面的比较容易,激光焊是选择焊,对精小、轻薄、立面焊接非常好,是回流焊替代不了的,大部分精密电子行业如:耳机激光焊锡、半导体、通讯、汽车、保险管、线材类电子器件、CCM模组、FPC/PCB/FCP板等使用激光焊锡机更有优势。

铜、金和其他有色金属

目前现有的工业用激光源需耗费更大能量才能对有色金属,如铜这一类材料实现批量加工。蓝光二极管激光器的发展为这个局面提供新的可能性。铜和金对蓝光的吸收比红外光要高7-20倍。

更加适用于有色金属加工的高功率二极管激光器面世了。蓝光二极管激光器在薄板加工上效率更高,有显著优势。

445nm的波长和4000W的连续功率为高质量激光铜加工提供了新的可能性,也为金和其他工业批量生产的有色金属提供高效的加工工艺。

除了有色金属对蓝光吸收率高,二极管激光器典型的光斑能量分布还使铜的熔化更为稳定,提高了加工成品的质量。另外二极管激光器技术实现对激光功率在毫秒内精准的调节,从而更好地配合客户的加工需求。无论铜材料在焊接前处于怎样的状态,使用蓝光二极管激光器焊接后的焊缝洁净、平整,具有良好的导电性。焊缝周围几乎没有飞溅。

因为使用蓝光无需在焊接处对材料叠加或填充,所以材料的利用率特别高。另外,使用蓝光激光对铜加工时,液态铜具有较高的润湿性,易于焊缝搭接。蓝光激光热传导焊的加工过程可控性高,实现铜与其他金属材料的连接。甚至铜粉、铜薄板也可以与铁、铝等材料相焊接。其中,铜薄板的拼焊与角焊已取得良好的实验结果。

蓝光激光器在铜的焊接上所需的能耗比红外激光器低84%,在金的焊接上甚至要低92%。这意味着,当红外激光器需要10kW的激光功率来焊接铜或金材时,使用蓝光激光器仅需要约1kW,或0,5kW的功率。

针对蓝光激光特有波长研发的高品质镜头,可为用户提供工业上广泛认可的可靠系统技术。另外在将激光器集成于生产系统时,用蓝光激光器替换其他工业激光器时,无需更改很多部件,仅需更换工作站的视觉保护窗口及激光防护眼镜,使其对蓝光波长有防护性,以保证操作人员的安全。

蓝光激光器实现了铜和其他硬度较小的有色金属的可控热传导焊接工艺,可以轻而易举地加工一毫米以下的材料。薄金属片用红外线激光器加工时容易断裂,不易连接。现在借助蓝光激光器可以让材料在可控的条件下进行加工。借助蓝光激光器可以将材料沿着焊接处熔化。液化的材料相熔并在冷却后形成焊缝,焊缝不仅美观而且牢固。此工艺本质上和红外线激光器相似-只是运用的激光波长不同。试验显示,铜材料加工时表面结构几乎不受焊接工艺的影响。无论铜材料之前是否被抛光,被氧化或者被腐蚀-焊缝仍然美观。

蓝光激光器还被证明可用于铜粉熔覆。熔覆会通过蓝光激光在工件表面形成熔池。送粉器同时喷入铜粉,确保铜粉在同一束激光内熔化。在短暂的冷却时间后,工件与铜粉金相结合。此工艺仅产生微小变形,熔覆层非常牢固。此工艺的这一效果与红外激光相似。此外,由于铜的物理特性,熔覆层具有导电性。

蓝光二极管激光器在多方面对铜、金和其他高反金属的加工进行了革新。直接从445nm波长范围内的二极管产生高达4kW的连续蓝光激光,这在工业激光器中脱颖而出,同时也避免了复杂低效的波长转换。同时,与红外激光器相比,吸收和加工效率也提高了许多倍。二极管激光器精确可控的能量沉积使铜在熔化时不会蒸发,这使得熔池非常稳定。这开辟了新的应用机遇,如薄铜箔的热传导焊接或电子连接器的无飞溅焊接工艺。

蓝光激光很适合铜的熔覆与增材制造。对于标准的红外激光而言,像铜或金这类高反金属在波长范围为1000nm的低吸收率(低于10%)是很大的挑战。加工开始时所需的较高功率会使加工时熔池不稳定并产生飞溅,这直接导致电气元件的加工难度很大。

蓝光激光器在铜加工时表现结果优异,可达到高至50%的吸收率。加工过程非常稳定,无需功率调控。金属粉末使用率高于80%,这对铜基零件而言是出类拔萃的。还可以实现钢材与铜粉加工。

蓝光激光加工不仅限于有色金属。在钢或镍等其它金属的加工上,也可实现优异的结果。

另外还有激光与等离子弧、激光与感性热源复合焊接等形式。