钛及钛合金加工中对温度比较敏感并且是金属材料中比较难加工一种,对于钛合金的切割通常会用冷锯切,散热性又好,锯切稳定,能够快速的进行切削,还能够确保在切割时它的切面是光滑,没有毛刺。

根据加工过程中以及钛及钛合金的金属特性,钛合金有如下切削特点:

1.变形系数小:变形系数小于或接近于1。切屑在前刀面上滑动摩擦的路程大大增大,加速带锯条磨损。

2. 切削温度高:由于钛合金的导热系数很小(只相当于45号钢的1/5~1/7),切屑与前刀面的接触长度极短,切削时产生的热不易传出,集中在切削区和切削刃附近的较小范围内。

3.单位面积上的切削力大:钛合金的弹性模量小,加工时在径向力作用下容易产生弯曲变形,引起振动,加大带锯条磨损并影响零件的精度。

4. 冷硬现象严重:由于钛的化学活性大,在高的切削温度下,很容易吸收空气中的氧和氮形成硬而脆的外皮。

5.带锯条齿尖易磨损:毛坯经过冲压、锻造、热轧等方法加工后,形成硬而脆的不均匀外皮,极易造成崩刃现象,使得切除硬皮成为钛合金加工中困难的工序。

锯条的选择。

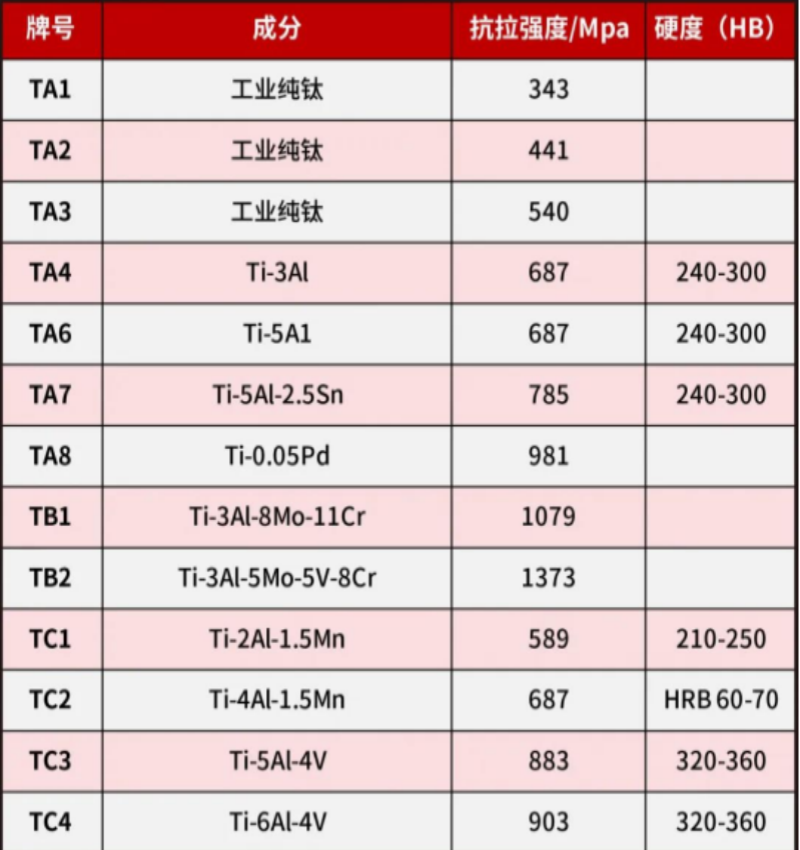

对于不同的钛的性能选择不同类型的锯条。

纯钛(GR2)选择双金属带锯条。为磨齿型带锯条,可以降低切屑在前刀面的摩擦,后者为高低齿齿型的带锯条,可以降低切削力、刀具精度高、背部强度好。

钛合金(GR5)选择分齿型硬质合金带锯条。用于锯切硬度低于36HRC的钛合金。

锯切重要参数设定:

带锯速度设定:被切材料牌号不同、规格不同、热处理状态不同以及锯床性能不同均会影响到带锯速度设定。材料越大,线速度要适当调低。

新锯条的磨合:新锯条由于刃口太尖,需要执行磨合程序。双金属带锯条的磨合一般是将进给速度降到正常值的一半即可,而硬质合金带锯条的磨合则要将线速度降低一半(如果本来就是最低,那就不要降了),再将进给调到正常值的1/4左右,慢慢升上去。

进给速度:进给速度太快容易造成切斜或者拉齿,进给太慢也可能费锯条或者造成锯床运行效率过低。

钳口正确夹持:尽量让钳口夹紧,且正确的夹持。型钢管材等如果夹持方式错误,很容易造成拉齿故障。

冷却液:起到冷却、润滑和清洁的作用。锯切采用5%的浓度。 硬质合金带锯条锯切合金材料的话,建议将切削浓度提高到10%。高速锯切有色金属一般都采用微量润滑方式,但要注意微量润滑油牌号和种类的选取。

一个优秀的钛及钛合金生产制造企业,锯切是一个非常重要的环节。企业能不能有好的效益。可以从锯切工序进行判断。锯条使用寿命,锯条料头的分类放置,下料重量的准确性等。