斜顶结构堪称斜顶块注塑模具的核心要素,其设计水准的高低,直接左右着模具的运行性能以及塑料制品的成型质量。3D 打印技术的兴起,为斜顶结构的优化设计开辟了极为广阔的创新空间。

突破传统局限,塑造复杂精密外形

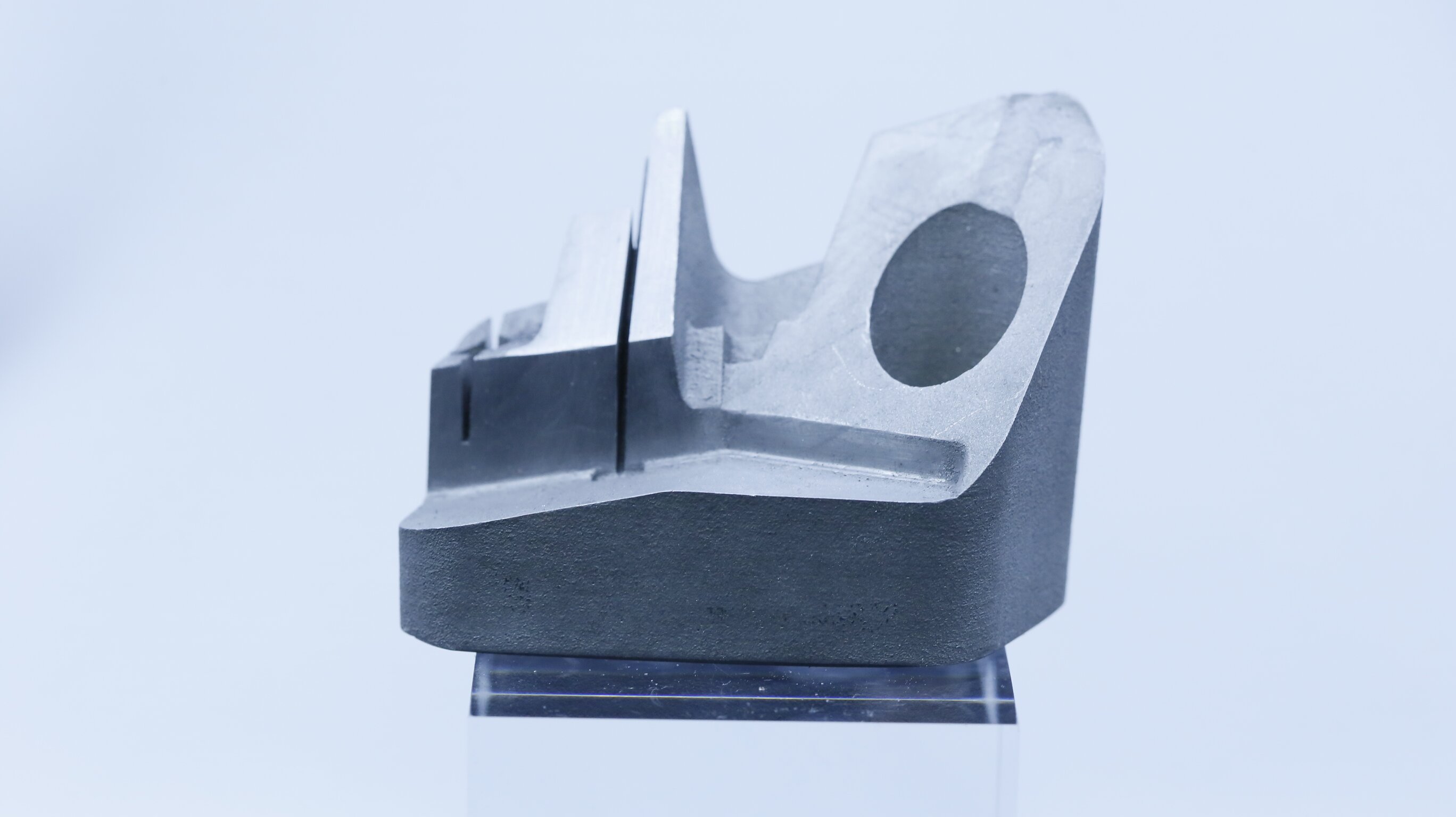

在传统制造模式下,斜顶块的加工因工艺条件束缚,形状大多简单常规,对于复杂塑料制品的成型要求难以有效满足。而 3D 打印技术凭借独特的增材制造方式,能够精准塑造出契合塑料制品倒扣形状的复杂斜顶块。以带有不规则倒扣的塑料制品为例,3D 打印可依据倒扣的曲面轮廓,精心设计并制造出与之完美适配的斜顶块头部。如此一来,斜顶块与倒扣之间实现紧密无间的配合,有效杜绝因间隙问题引发的塑料制品成型瑕疵,大幅提升产品质量。

优化内部构造,实现轻量化与高性能兼具

3D 打印技术还能够对斜顶块的内部结构展开深度优化。为达成斜顶块轻量化目标的同时确保其具备足够强度,可在其内部巧妙设计点阵结构或空心结构。这类精妙的内部结构在传统加工手段下实现难度极大,3D 打印却能轻松驾驭。通过对斜顶块内部结构的合理优化,不但降低了材料使用成本,还能显著减小斜顶块在运动时的惯性。这使得斜顶块在脱模过程中的运动更为灵活、平稳,极大地提高了脱模效率,为注塑生产的高效进行提供有力支撑。

创新连接设计,稳固斜顶运行根基

在斜顶块与斜顶座的连接部位,3D 打印展现出卓越的创新能力,可设计出更为高效可靠的连接结构。例如,采用榫卯式连接或者带有定位销的连接形式。相较于传统的螺栓连接方式,此类新型连接结构布局更为紧凑,能够更为顺畅地传递运动力,切实保障斜顶块在往复运动过程中不会发生偏移,极大地增强了斜顶机构的整体稳定性,为模具的稳定运行奠定坚实基础 。