基于弧面法的摩擦式提升机衬垫摩擦性能测定

中国越来越重视煤炭开采的安全长效机制及机械化程度[1-2],矿井开采也走向深部和现代化,多绳摩擦式提升机的应用日趋大型化,并以其提升能力大,提升高度大,安全系数高等特点,被越来越多地应用于深井及超深井的矿井提升中。多绳摩擦式提升机主要依靠摩擦轮上的摩擦衬垫与钢丝绳之间的摩擦力进行传动。摩擦村垫摩擦性能的优劣,直接关系到摩擦式提升机的提升能力、工作效率和安全可靠性[3-6)

近年来国内外对探究钢丝绳与衬垫之间摩擦影响因素的进行了许多研究。葛世荣[7-8]分别在钢丝绳表面淋水、涂防锈油、淋水与涂油混合以及淋水、涂油加上煤粉 4 种边界介质条件进行实验,发现边界介质不仅影响摩擦因数的大小,而且对摩擦因数特性规律也有较大影响。李良洲等[%系统地对比了两种常用摩擦衬垫,不同工况以及搭配不同增摩脂的摩擦因数,分析了这两种摩擦衬垫的优劣点。王泳等10]对两种常用摩擦衬垫的密度、吸水率、热分解温度和力学等性能做了分析,比较了两种衬垫摩擦磨损性能的优劣。Kim 等[11]用烷基醚改性的酚醛树脂制备了摩擦衬垫,拥有较高的摩擦因数稳定性和耐磨性。徐蕾等12-14]针对现有实验台运行速度低、无法模拟钢丝绳与衬垫高速滑动状态的问题,研制了钢丝绳与衬垫高速摩擦实验台,并用不同捻向的钢丝绳与摩擦衬垫进行实验,发现同向捻摩擦因数更大,干摩擦尤为显著。彭玉兴等[15-16]

研究了摩擦衬垫与钢丝绳低速滑动条件下接触应力与摩擦因数的影响关系,建立了摩擦接触力学模型。万里想等[17]研究了不同比压下硬度对衬垫摩擦因数的影响,发现在低硬度区摩擦因数随硬度的增加而减小,在高硬度区摩擦因数随硬度的增加而增加。郑志莲等[18]通过测试摩擦村垫与钢丝绳的摩擦因数,发现比压、相对滑速与摩擦因数的成线性关系,并对欧拉公式进行了修正。

上述实验大都基于平面法,忽略了加载后钢丝绳弯曲作用的影响,测定的结果仅相当于无限小的微元段还需根据行业标准MT/T248-1991《摩擦提升机用衬垫摩擦因数测试方法》进行当量变换,没有考虑摩擦衬垫的黏滑行为,因此本文模拟摩擦式提升机的实际弧面,提出了一种基于弧面法研究摩擦衬垫与钢丝绳之间摩擦学性能的测量方法,并研制了一种监测摩擦衬垫与钢丝绳动态微滑移摩擦实验平台,对摩擦衬垫在干摩擦、涂增摩脂两种工况下测定摩擦因数,分析不同工况对摩擦因数的影响规律,并对比平面法实验结果,探究摩擦衬垫的摩擦机理。

1.实验平台与实验参

1.1实验平台

图1为自研制的摩擦衬垫和钢丝绳动态微滑移摩擦实验平台。该平台主要由加载系统、摩擦传动系统和数据采集系统3 部分构成。实验机加载系统采用电动缸作为加载执行机构,通过链条、链轮连接到钢丝绳,控制系统操纵电动缸运动,调节拉紧钢丝绳的力,起到加载作用。摩擦传动系统通过步进电机带动偏心块转动,偏心块与摆动杆通过关节轴承相连,带动其往复运动,摆动杆通过支撑轴承改变两端运动比例,摩擦村垫固定于摆动杆上端,从而实现摩擦衬垫和钢丝绳的微滑移功能。

调节偏心块位置,可实现不同微滑移幅值;通过变频器改变电机转速,实现摩擦衬垫和钢丝绳之间微滑移速度的控制。采集系统主要有张力传感器,采集卡、高速显微摄像仪等,张力传感器用于监测摩擦衬垫两端钢丝绳张力的动态变化,通过计算测得的钢丝绳两端张力差可获得摩擦力曲线。高速显微摄像仪VW9000用于监测摩擦衬垫与钢丝绳的相对运动状态,通过在摩擦衬垫与钢丝绳上各标定一个点,录制摩擦衬垫与钢丝绳的摩擦全过程,记录每个标定点的位移量获得位移曲线。

1.2实验参数

本实验选用目前煤矿常用 摩擦衬垫,性能参数见表1,钢丝绳为6x19+IWS 点接触提升钢丝绳,实验前需根据国标JB/T10347-2002《摩擦式提升机摩擦衬垫》预处理摩擦衬垫和钢丝绳的表面状态实验按干燥、涂增摩脂的顺序依次进行。干燥要求摩擦衬垫和钢丝绳表面均无水、油脂和其他杂质,钢丝绳无绣。涂增摩脂要求摩擦衬垫绳槽和钢丝绳表面均应涂增摩脂,以摩擦衬垫绳槽和钢丝绳表面刚被增摩脂覆盖住为准;钢丝绳的股与股、丝与丝之间的缝隙应填满,但仍能看见钢丝股,并在通风处静置1h以上。具体摩擦衬垫的微滑移实验参数见表 2

2.结果与讨

2.1滑判定准则

图 2(a)为在摩擦衬垫和钢丝绳上各标定的追踪点起始状态和摩擦过程中的状态,图2(b)为摩擦过程中衬垫和钢丝绳上标定点的位移变化曲线,由图 2可以发现.摩擦衬垫的位移量变化较大,初始阶段缓慢上升,之后迅速上升,反向先缓慢下降,再迅速下降,钢丝绳由于摩擦衬垫给予的摩擦力位移量也会发生微小变化,而且初始运动阶段钢丝绳的位移量与摩擦衬垫的位移量相同,说明摩擦衬垫与钢丝绳之间发生了黏着现象。

将摩擦衬垫与钢丝绳的位移量曲线进行分析,计算出摩擦衬垫与钢丝绳的相对位移x 曲线再对相对位移x曲线相对时间t的一阶导数得到相对滑移速度”的曲线,将同一时刻的摩擦力、相对位移、相对滑移速度v的曲线进行对比分析,如图3所示。由图 3

可以看出,当相对位移迅速变化时,即相对速度不为零时,摩擦力达到最大值,因此,将一个摩擦周期过程分为6个阶段,

①初始黏着阶段:启动后,驱动力带动摩擦衬垫与钢丝绳产生摩擦,摩擦衬垫有运动趋势,摩擦衬垫与钢丝绳之间的摩擦力不断增加,摩擦力带动钢丝绳,但相对位移为零,相对速度为零,说明魔擦衬垫与钢丝绳之间没有相对滑动摩擦衬垫与钢丝绳黏附在一起,判定此阶段摩擦衬垫与钢丝绳为黏着摩擦。②滑动阶段:当摩擦力达到最大值时,趋于稳定,出现最大值“平台”,相对位移量迅速增大,相对速度迅速增大,说明驱动摩擦衬垫的力大于摩擦衬垫与钢丝绳之间的黏附力,摩擦衬垫与钢丝绳之间产生相对滑动,判定此阶段摩擦衬垫与钢丝绳为滑动摩擦。

③减速黏着阶段:摩擦力不断减少,相对位移量达到最大保持不变,相对速度基本为 0,说明摩擦衬垫与钢丝绳滑动错开到最大值后不变,摩擦衬垫与钢丝绳没有发生相对滑动,两者黏附在一起,判定此阶段摩擦衬垫与钢丝绳为黏着摩擦。④⑤⑥阶段与①③②阶段类似,只是方向相反,变化规律基本一致由此可知,②⑤阶段为摩擦衬垫与钢丝绳相对滑移速度”不为零的阶段,说明摩擦衬垫与钢丝绳之间发生了相对滑动,可以判定此阶段为滑动摩擦。对应绘出的张力 F₁F₂的曲线,如图 4 所示,可发现张力 F₁F₂在②⑤阶段出现一小段“平台”

黏滑判定准则为以张力变化曲线“平台”的出现作为判断摩擦衬垫与钢丝绳动静摩擦转变临界点的依据,判定摩擦衬垫与钢丝绳发生滑动摩擦。平台上根据式(2)计算摩擦因数,选取一个周期波峰波谷平台区域一定数量的点,取绝对值再计算其平均值作为该微滑移周期的平均摩擦因数;绘出摩擦因数随周期的变化曲线,当平均摩擦因数较为稳定时,此数值为摩擦衬垫与钢丝绳之间的弧面摩擦因数。

2.2摩擦因数的变化趋势

图5为 摩擦衬垫在不同比压不同滑速下的摩擦因数随摩擦周期的变化曲线。图5(a)为干摩擦滑速1mm/s条件下不同比压的摩擦因数变化曲线,由曲线可知,摩擦因数随周期的增加先增大,再逐渐稳定,且摩擦因数随着比压的增大减小;摩擦衬垫为黏弹性材料,在微滑移的初始阶段,衬垫由静转动黏附、迟滞作用不断储存能量,没有达到最大值,摩擦因数逐渐增大,随着周期数的增加,黏附迟滞效果达到最大,摩擦因数渐趋于稳定。在1~2MPa,波动较大,当比压达到 2.5 MPa 以后,摩擦因数较为平稳[191。

图5(c)为涂增摩脂滑速1mm/s条件下不同比压的摩擦因数变化曲线,由曲线可知,涂增摩脂后摩擦因数较低,且随比压的增大而减小1 MPa 时摩擦因数最大。图5(d)为涂增摩脂、比压2.5 MPa 条件下不同比压的摩擦因数变化曲线,由曲线可知,初期摩擦因数较大,随着周期的增加而缓慢减小,趋于稳定,且摩擦因数随滑速的增大而减小。图6为干摩擦条件稳定后的摩擦因数随比压的拟合曲线。曲线表明,摩擦因数随比压的增大而减小,规律明显,成线性关系,拟合方程为从=-0.129P+0.853 3。

式(3)中比压对黏着摩擦和滞后摩擦两个分量的影响截然不同,黏着摩擦因数从反比于接触比压滞后摩擦因数从正比于所施加的接触比压,黏着摩擦是因摩擦副接触表面上,微凸体接触黏着点不断的形成与破坏而产生i20-22]。滞后摩擦为材料接触表面上的细小微凸体因受压滑动产生不断重复的周期性变形,产生阻碍滑动的滞后摩擦力.因此说明摩擦衬垫与钢丝绳之间的摩擦主要是以黏着为主。这与平面法研究的衬垫特性一致。

2.3对比平面法

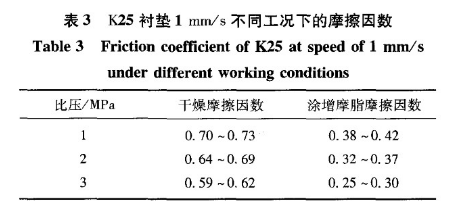

根据参考文献,收集了 摩擦衬垫平面法摩擦因数的测试结果[9,23-24]表3列出了滑速1mm/s不同比压下干燥与增摩脂工况下摩擦衬垫摩擦因数的变化范围值。

根据行业标准MT/T248-1991《摩擦提升机用衬垫摩擦因数测试方法》,对 摩擦衬垫平面法的结果先由下式(4)根据比压特性回归计算,再由式(5)进行当量转换,求得工况下的摩擦因数μ,即表4为弧面法测量的 摩擦衬垫在干燥和涂增摩脂两种工况下的摩擦因数值,轻载9000N即弧面法的实验施加2.5 MPa 的比压,对比表3平面法经过当量转换后 K25 衬垫的摩擦因数范围值可以得知平面法当量转换后的摩擦因数偏大。

3.结

(1)在自制的弧面法实验台通过监测摩擦衬垫与钢丝绳动态位移变化,提出了摩擦衬垫与钢丝绳之间的黏滑判定准则,进而得出了弧面法摩擦因数计算方法。

衬垫在涂增摩脂时的摩擦因数随比压的增大而减小,随滑速的增大而减小摩擦因数与比压成线性关系,拟合的方程为u=-0.129P+0.8533说明摩擦衬垫与钢丝绳之间的摩擦主要是黏着摩擦。

(3)对比平面法的摩擦因数实验数据以及当量转换后的摩擦因数范围,发现平面法测量的摩擦因数值偏大。

不定期更新,欢迎讨论

关注我,不迷兔