在全球制造业竞争格局重构的当下,人力成本攀升与质量管控压力形成双重挤压效应。制造业长期沿用的"人眼+经验"质检模式,本质上是对人类视觉认知能力的线性复制。这种模式在应对标准化产品检测时具有成本优势,但肉眼持续作业引发的视觉疲劳会使误检率明显上升。研究表明,连续工作4小时后质检员失误率增加47%。而深度学习与视觉检测技术的突破性进展,解决了人体生理机能与经验认知边界的难题,以99.9%的缺陷识别精度重塑了工业生产质量的控制体系。

当检测精度突破99.9%阈值时,深度视觉检测形成的实时数据流,可以通过工业物联网渗透至设备控制端,实现从"缺陷拦截"向"缺陷预防"的质控前移。具体表现在工艺参数域,热成像数据与机床振动谱的关联分析,可提前3个工序预测加工误差;在一些极端的生产场景,如高温高热的金属生产、陶器烧制等环境中,通过图像与热处理曲线的深度学习,优化退火温度曲线实现缺陷源头控制,将质量成本从后期补救转向过程增值,推动制造业向预测性生产模式进化。

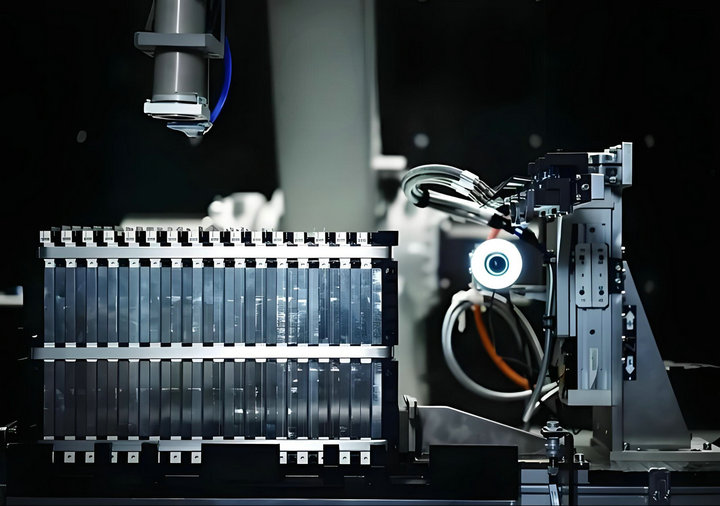

对于深圳虚数这类AI视觉检测软件厂家而言,深度视觉检测并不是简单的替代人力,而是从根本上解决制造业人力资源的困局,淘汰低端危险工种,释放智能制造技术红利。让缺陷数据分析师负责构建跨工序的质量关联模型,将孤立缺陷转化为工艺改进线索;让人机协同工程师开发视觉系统的反脆弱算法,确保在极端工况下的检测鲁棒性;让质量决策架构师贯通ISO标准与机器学习参数,搭建符合产业规范的质量决策树。从而将人力资本从重复劳动密集型向知识创造密集型迁移,推动制造业人才结构向"技术+管理"复合型转变。

站在智能制造转型的关键节点,深度视觉检测以认知升维突破传统质检的天花板,提高企业的生产效率和竞争力,满足工业市场对个性化、定制化的需求,开辟出新的质量管控的技术力。当99.9%的缺陷识别率成为制造业基础能力,产业竞争将进入以"缺陷预防率"和"质量增值率"为标杆的新阶段,为传统制造业带来新的发展机遇。这场始于机器视觉革命的技术浪潮,终将重塑全球制造业的价值分配。