一、滚动轴承工作时的载荷分布

1.只受径向载荷的情况

滚动体承载的最大值近似为:F≈5Fr/Z,(滚子轴承时为:F≈4.6Fr/Z),式中,Z为轴承滚动体总数。

对于内外圈相对转动的滚动轴承,滚动体的位置是不断变化的,因此,每个滚动体所受的径向载荷是变载荷。

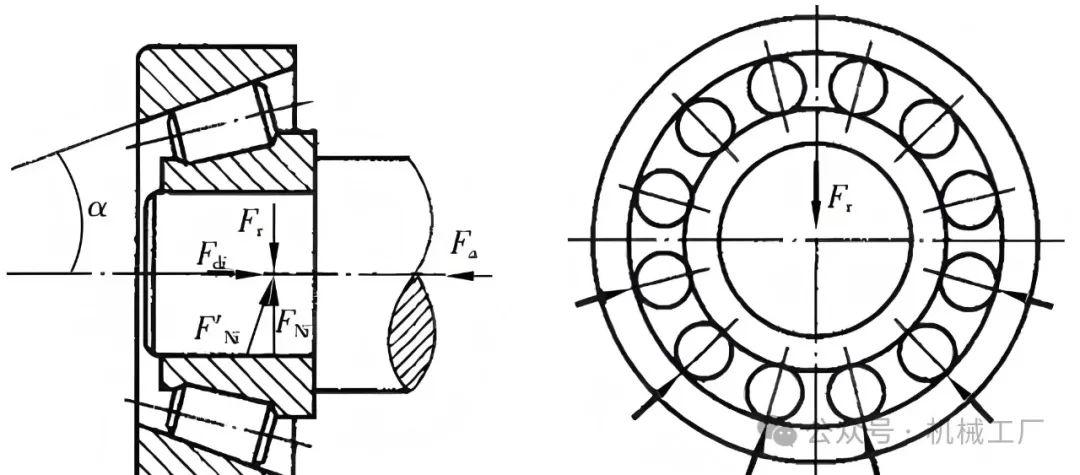

2.只受轴向载荷的情况

每个滚动体受的轴向分力Fa和径向分力Fr分别为:

Fa=FA/Z

Fr=Facotα=FAcotα/Z

式中,α为轴承的实际接触角,其值在一定范围内随载荷FA的大小而变化,且与滚道曲率半径和弹性变形量等因素有关。

3.径向载荷、轴向载荷联合作用的情况

载荷分布情况主要取决于轴向载荷FA与径向载荷FR的大小比例关系。当FA/FR很小时,轴向力的影响相对较小。仍按受纯径向载荷处理。

相反,当FA/FR较大时.则必须计入FA的影响。此时,轴承的载荷情况相当于轴向和径向的叠加,显然位于径向载荷FR作用线上的滚动体所受径向力最大,其总径向力Fmax为:

Fmax=5Fr/Z+FAcotα/Z

由上式可见,这种情况下,滚动体的受力和轴承的载荷分布不仅与径向载荷和轴向载荷的大小有关,还与接触角α的变化有关。

二、滚动轴承的失效形式及计算准则

1、常见的失效形式

(1)疲劳点蚀:滚动轴承工作时、在安装、润滑、维护良好的情况下,绝大多数轴承由于滚动体沿着套圈滚动,在相互接触的物体表层内产生变化的接触应力,经过一定次数循环后,此应力就导致表层下不深处形成的微观裂缝。微观裂缝被渗入其中的润滑油挤裂而引起点蚀。疲劳点蚀是滚动轴承的主要失效形式。

(2)塑性变形:在过大的静载荷和冲击载荷作用下,滚动体或套圈滚道上出现不均匀的塑性变形凹坑。

(3)磨损 :滚动轴承在密封不可靠以及多尘的运转条件下工作时,易发生磨粒磨损。通常在滚动体与套圈之间,特别是滚动体与保持架之间有滑动摩擦,如果润滑不好,发热严重时,可能使滚动体回火,甚至产生胶合磨损。转速越高、磨损越严重。

2、计算准则

一般,轴承在不同工况下其主要失效形式不同。对于中速运转的轴承,其主要失效形式是疲劳点蚀,设计约束是保证轴承具有足够的疲劳寿命,应按疲劳寿命进行校核计算;

对于高速轴承,由于发热大,常产生过渡磨损和烧伤,设计时除进行寿命计算外,还要校核其极限转速;

对于不转动或转速极低的轴承,其主要的失效形式是产生过大的塑性变形,设计约束是要防止产生过大的塑性变形,需要进行静强度的校核计算。