随着交通运输、武器装备等行业向着现代、高速化方向进一步发展,轻量化成为工业发展的必然趋势。而国内正在蓬勃发展的飞机、汽车、舰艇、火炮、坦克以及机械设备等产业。

其轻量化需求更是逐步提高,越来越多的重要受力结构部件被铝、镁等轻金属的锻件和模锻件所取代。

如几乎全部由铝合金组成的飞机结构件、汽车轮毂、舰用导弹零件、特种车辆所使用的履带板、负重轮等。

而传统塑性加工技术已不能完全满足其制造使用需求,正是这种需求使挤压铸造成形技术越来越受到广泛关注和青睐。

随着铝、镁、锌等低熔点合金的广泛应用,国内挤压铸造行业得到了极大的发展。但是,挤压铸造技术在黑色金属及高熔点金属材料上的应用仍然很少。

主要瓶颈问题集中在挤压铸造的模具材料和模具寿命的问题。在挤压铸造过程中,熔融的液态金属与其熔点相近的钢质模具接触。

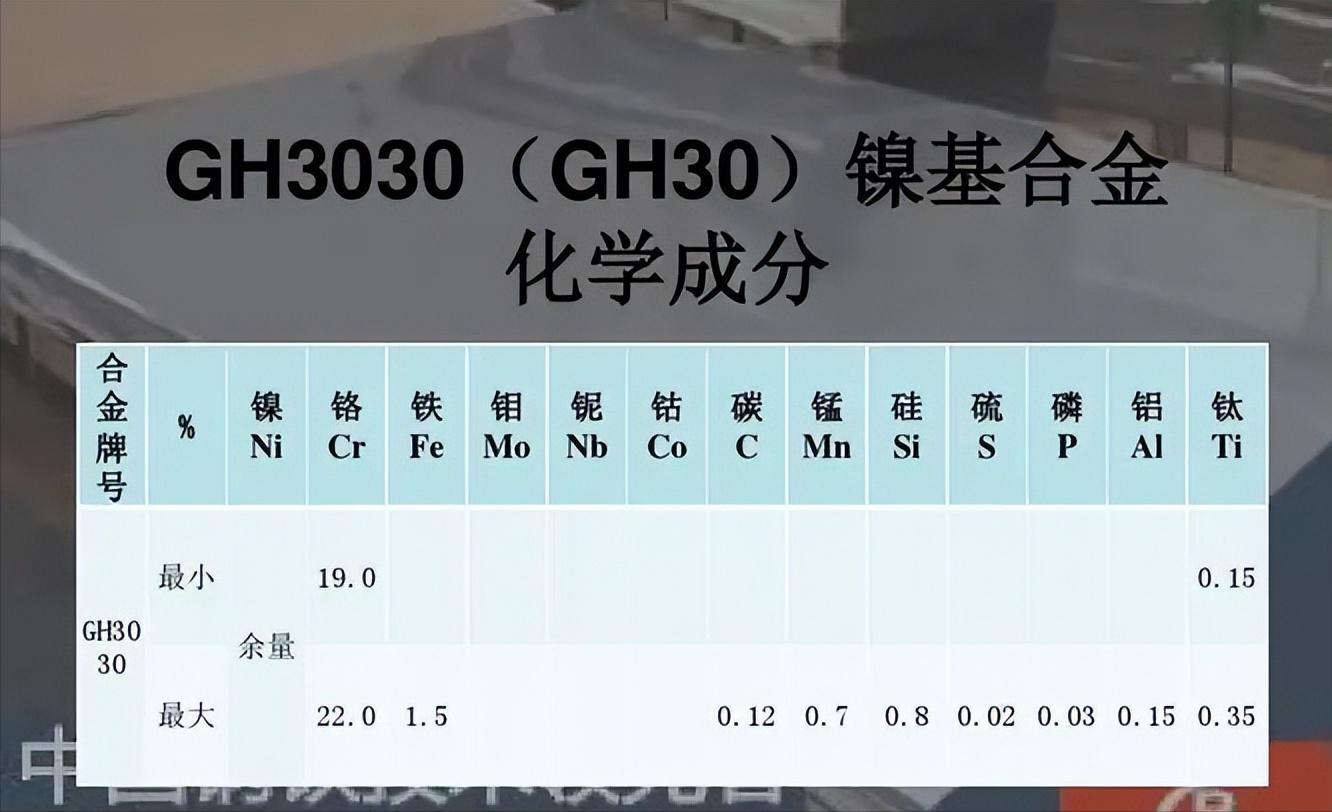

即使采用最好的涂料和涂层仍难以避免金属液对模具表面的冲蚀、粘着、咬合直至抱死。而相应地,在国内黑色金属以及航空航天用高温镍基合金、钛合金等高熔点合金却都有较大的应用需求和市场空间。

为此,如果改善挤压铸造过程中高熔点金属冲蚀模具材料技术难题,提高挤压铸造模具使用寿命,将对挤压铸造技术发展推广具有重大现实意义。

鉴于挤压铸造特殊的成形环境需求,挤压铸造模具材料既要具备优异的高温性能,还要保持一定的力学性能。

在成形过程中,挤压铸造模具要保证金属熔体在模具型腔内有效凝固,还要承受静液压力并提供外加载荷,以保证制件的成形质量。

因此,挤压铸造模具需要在高温环境下保持力学性能稳定,同时要具备抗热疲劳、抗氧化等特性,避免冲蚀及黏膜问题。

在周期性成形过程中,模具要经受多次的急热急冷,则模具材料应具备优异的抗热冲击性能。为保证制件的尺寸精准和稳定,模具材料还应保证良好的导热性和低的热膨胀系数。

总体来说,考虑到制件的外形尺寸、表面质量和内部组织等需求以及复杂的模具服役环境条件。

挤压铸造模具材料需要具备优异的高温力学性能稳定性、抗氧化性、抗热疲劳性、高的导热性、低的线膨胀系数以及良好的抗热冲击能力。

挤压铸造模具材料的选用以形成合金为标准进行选择。对于锌、镁、铝等低熔点合金来说,其工作温度较低,其中锌合金的浇注温度为400-450℃,镁合金为630-680℃,而铝合金浇注温度在600-750℃之间。

由于这些合金熔点较低,所以挤压铸造成形温度较低,挤压铸造模具服役过程中的主要的失效形式以机械磨损和粘蚀为主。

在该合金成形模具材料的选用上,一般以3Cr2W8V或H13热作模具钢为主,并对模具进行适当的调质和渗氮处理,模具材料基本上可以达到使用需求。

一些研究单位也相应研究出新型的热作模具钢,如HD、HM1、ER8、Y4、Y10、HM3等,在挤压铸造模具中也得到应用。

对于铜合金来说,其浇注温度升至900-1180℃,在使用过程中模具较容易出现黏膜、冲蚀,甚至出现热疲劳裂纹。

因此铜合金挤压铸造成形时,会优先选用性能相对优异的Y4钢作为模具工作部分。而对于热冲击明显及承力部位,如模具的冲头、型芯,则主要采用W、Mo、Ni等难熔合金作为模具材料。

如钨基合金Anviloy1150、钼基合金MTZ系列、镍基高温合金Inconel718等,可以有效提高挤压铸造模具的寿命。

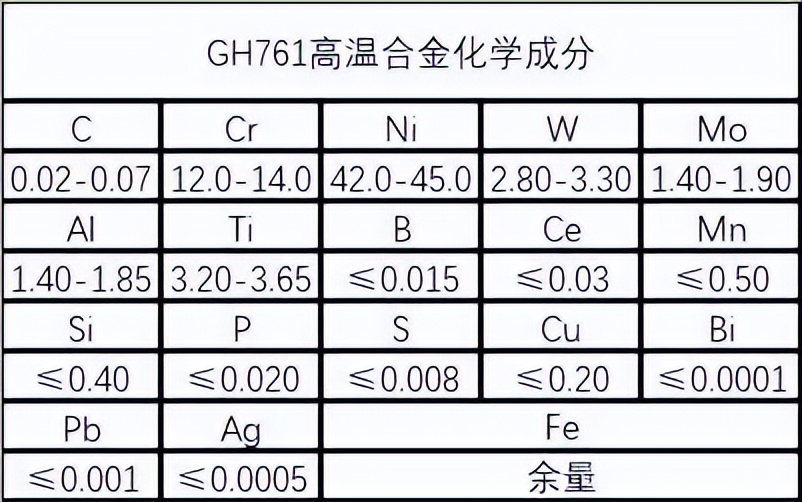

上海钢铁研究所研制的GH761、GH4145难熔金属合金也可满足高温使用需求。但是这样会直接提高模具的使用成本。

对于黑色金属及镍基等高熔点合金,其浇注温度较高,达到1300-1650℃,此时挤压铸造模具在使用过程中的主要损坏形式是熔蚀和热疲劳裂纹。

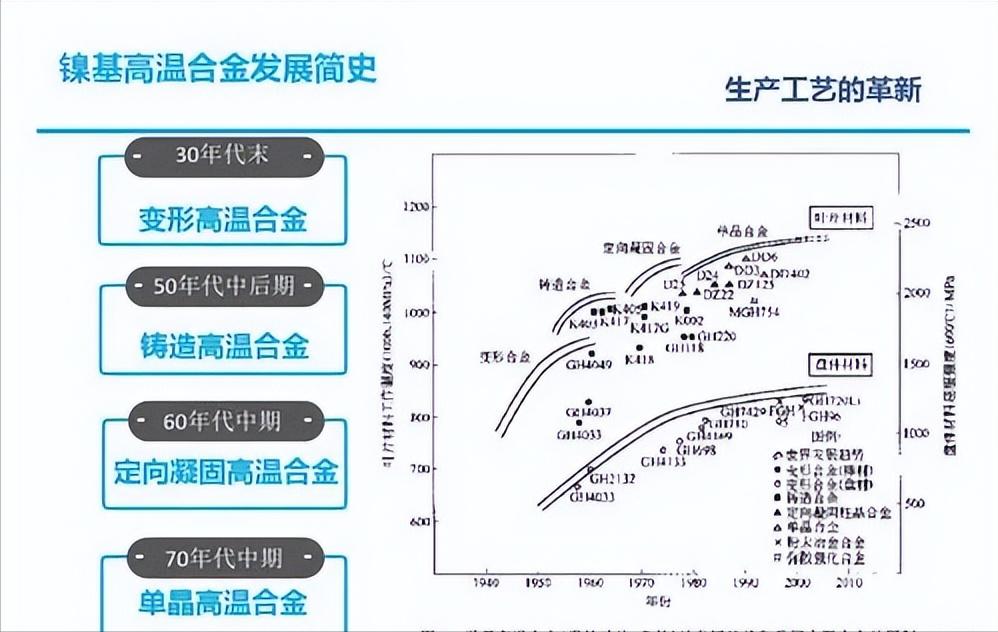

首先,在材料研究方面,大量的新型高温合金被研制出来并得到了推广应用。如上海钢铁研究院研制的GH761高温合金,高温性能好。

在900℃时仍然保持较高的变形抗力及耐磨性,可有效用于高熔点合金的挤压铸造成形。除此之外,还有Inconel718镍基合金、GH4145高温合金等得到了相关的应用。

尽管这些高温合金的高温性能优异,能够很好地满足高熔点合金挤压铸造成形的模具性能需求,但是高温合金材料的强硬度高导致模具加工困难。

而且高温合金相对的模具成本较高,因此高温合金挤压铸造模具没有得到较好的推广。其次,目前挤压铸造模具材料表面强化技术发展较好。

在热作模具钢H11的表面喷涂了ZrSiO4涂层,很好地满足了钢铁材料的半固态成形模具性能需求。德国亚琛大学利用淬火、回火和表面渗氮(HRC70)等方式处理X38CrMoV5模具钢。

并在氩气环境下采用物理气相沉积2μm的γ-Al2O3涂层,使用该模具进行挤压铸造,发现模具性能得到较大的提升。

这种表面处理的方式在提高模具使用性能上具有很好的作用,但是只能有限提高模具寿命,而且在使用过程中,表面涂层还会发生不定点的脱落,会影响挤压铸造模具的使用。

综上所述,目前为止国内外还没有出现一种适合高熔点合金液态模锻的模具材料,并能够在高浇注温度下工作仍具有良好的性能。

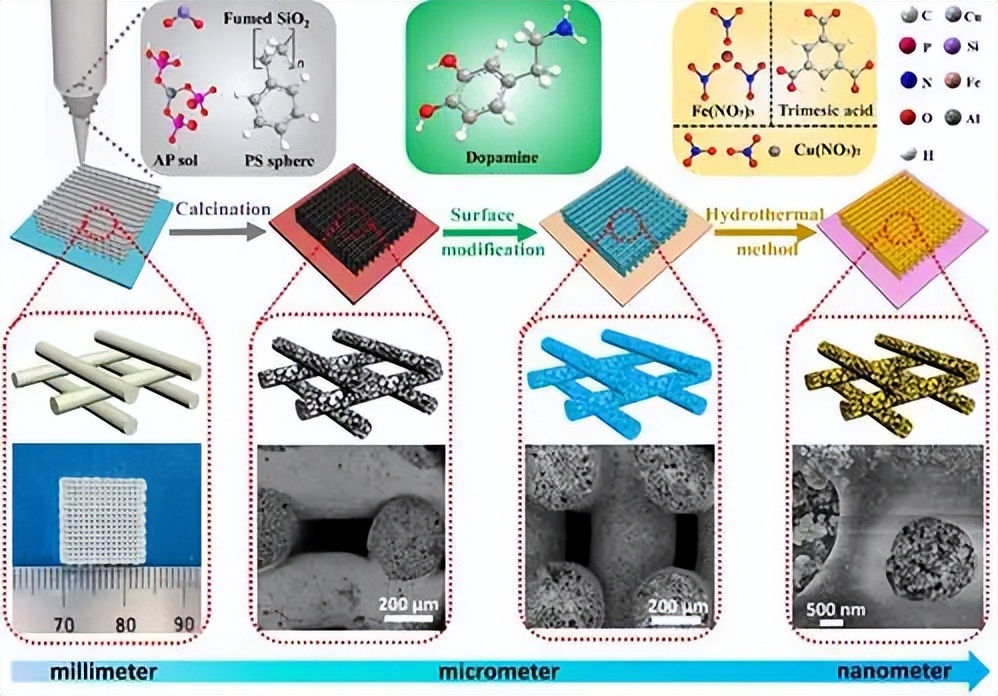

多孔陶瓷是一种内部分布着较多的微孔或空洞的新型陶瓷,其具有较高的比表面积和独特的物理表面特性。

结合陶瓷材料本身的耐高温、耐腐蚀、化学稳定性及尺寸稳定性好等特点,多孔陶瓷表现出极佳的材料特性。

多孔陶瓷由各种颗粒材料堆积并辅以粘合剂形成原始坯,经调节颗粒配比、烧结温度、烧结工艺等手段,可以制得不同物理化学性能的多孔陶瓷。

发泡工艺适合制备闭孔型氧化锆多孔陶瓷,其主要原理是利用物理或化学方法在氧化锆陶瓷浆料中生成气泡,待气泡稳定存在后,将氧化锆陶瓷浆料固化、脱脂、烧结,制得氧化锆多孔陶瓷。

发泡法制备的氧化锆多孔陶瓷的孔隙率较高,最高可达90%,孔径形状则与发泡工艺有关。在CaO稳定的氧化锆浆料中先后加入PIBM分子及EMALTD阴离子表面活性剂。

二者反应制备获得孔隙率75%的氧化锆多孔陶瓷,其抗压强度为5.0-7.4MPa。采用颗粒稳定发泡工艺制备获得孔隙率高达97.9%的轻质氧化锆多孔陶瓷,其热导率非常低。

采用十二烷基硫酸三乙醇胺阴离子型表面活性剂(TLS)修饰氧化锆颗粒,制备生产出孔壁结构完整、孔径小于100μm的氧化锆多孔陶瓷。

有机泡沫浸渍法制得的氧化锆多孔陶瓷,其孔径尺寸、形状主要与原始有机泡沫有关,包括有机泡沫体的强硬度、孔隙形状、孔隙分布及成孔清洁度等。

同时,氧化锆浆料涂覆工艺也影响着孔径的强度和尺寸,涂覆厚度越大,则孔隙强度越高,孔隙相对变小。

该氧化锆多孔陶瓷具有70%以上孔隙率,但其抗压强度较低,有机泡沫浸渍法制备的氧化锆多孔陶瓷的强度主要由氧化锆浆料决定。

采用有机泡沫浸渍法制备获得氧化锆多孔陶瓷,并发现有机前驱体的弹性、孔筋强度及浆料吸附能力对氧化锆泡沫陶瓷的力学性能具有重要影响。

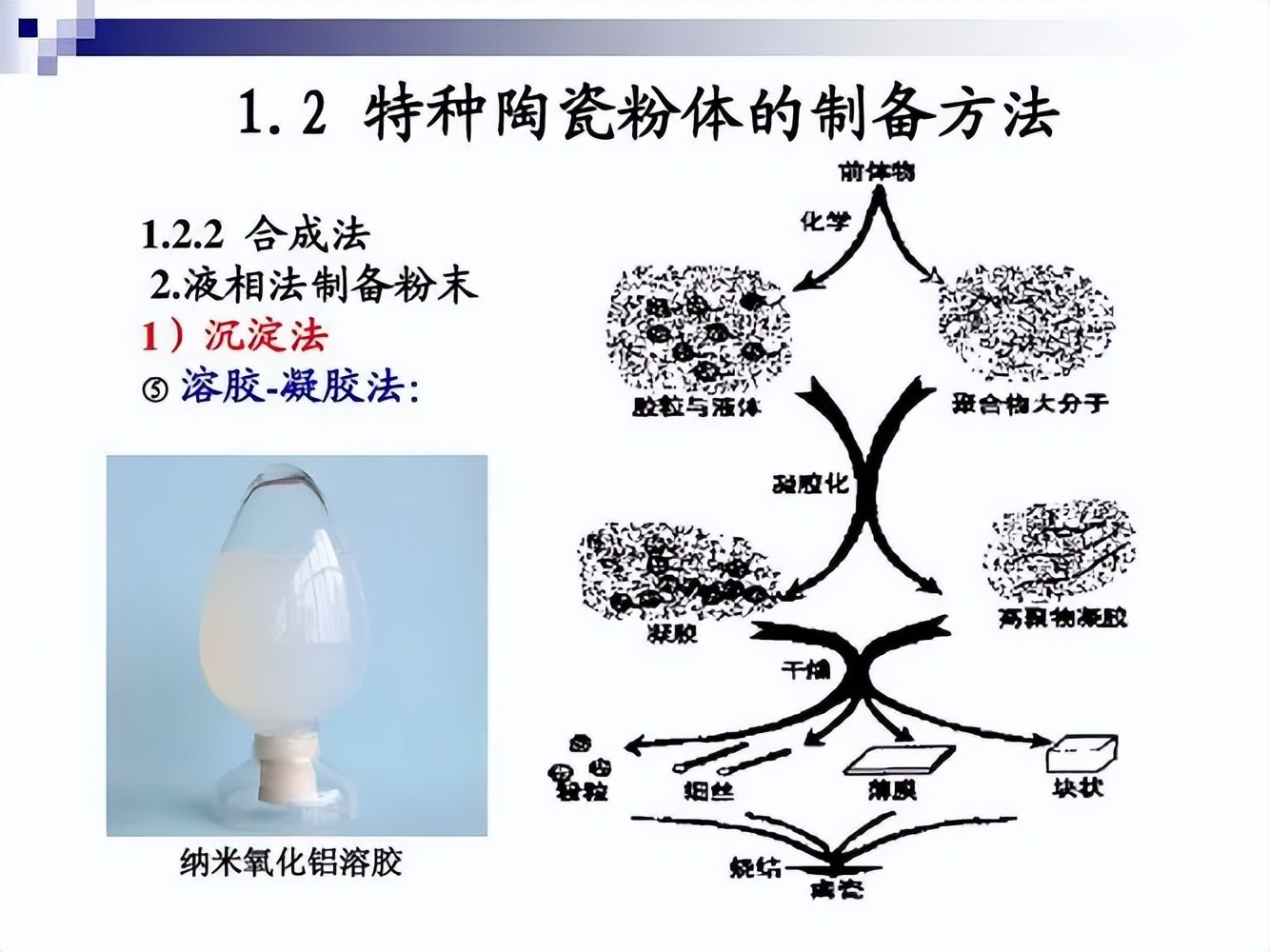

溶胶-凝胶(Sol-Gel)法制备的氧化锆多孔陶瓷孔隙率高、孔隙小,具有工艺操作简单、胶体粒子小、活性大、结构可控的特点,比较容易实现多组分均匀掺杂的多孔陶瓷制备。

采用溶胶-凝胶法结合相分离制备获得共连续的大孔结构ZrO2陶瓷块体,其孔隙孔径在0.3-2μm之间分布。

选用ZrOCl2·8H2O为锆前驱体,以PEO为相分离诱导剂、PO为凝胶促进剂,采用溶胶-凝胶工艺制备获得氧化锆多孔陶瓷,孔隙率达到52.9%。

冷冻干燥法是一种比较常见的基于溶剂造孔的工艺方法,经冷冻干燥、高温烧结后可制得具有方向性孔隙的氧化锆多孔陶瓷。

冷冻干燥法制备氧化锆多孔陶瓷孔隙率可在30%—90%之间调节,而定向孔隙孔径可达到100μm-9cm。运用叔丁醇基冷冻成型、无压烧结制得具有梯度定向通孔结构的氧化锆多孔陶瓷。

其中叔丁醇溶剂起到造孔和定向的双重作用,研究发现该氧化锆多孔陶瓷通孔方向热导率要明显高于其垂直方向热导率。

除了上述工艺外,还有一些其他的制备方法也在被研究应用,如凝胶注模法、热压法、自蔓延高温合成法、陶瓷纤维编织法、原位反应还原法等。

除此之外,还有多种工艺相结合的制备方法制备获得组织性能优异的氧化锆多孔陶瓷,但具体的制备工艺还需要根据实际的应用及性能需求决定。

综上所述,如何高效稳定地实现陶瓷-金属的连接仍然是目前急需解决的难题。而从高熔点挤压铸造成形的技术特点、模具材料研究现状及金属-陶瓷的连接分析可知。

结语3YSZ(3mol.%Y2O3稳定的ZrO2)多孔陶瓷具有高强度、高硬度、耐高温、耐磨损等性能,其热膨胀系数与5CrMnMo模具钢材料接近,有利于制备结合性能优异的5CrMnMo-3YSZ复合材料。

改善挤压铸造模具材料的高温使用性能,从而提高了高熔点合金挤压铸造模具材料的使用寿命,实现高熔点合金及黑色金属挤压铸造工业化生产。