真空热处理技术是随着真空热处理设备的发展而发展的,真空热处理技术始终是热处理技术发展的热点。

真空热处理技术的优点是:无氧化、无脱碳、脱气、脱脂、表面质量好、畸变微小、综合力学性能优异、无污染及自动化程度高等。缺点是:某些合金元素在真空中易蒸发,生产中需充入惰性气体加热保护;真空热处理设备价格昂贵,投资较大。

在真空气氛中加热具有别的介质(大气、可控气氛、盐浴)加热不具备的特点。因为,一般加热实际上不能够在温度范围和普遍条件下都完全保持金属炽热表面与气氛碳势严格平衡和不起任何化学反应,氧化、脱碳、增碳等现象是普遍发生的。而真空加热是在极稀薄的气氛中进行的,它避免了上述一般加热的弊病。

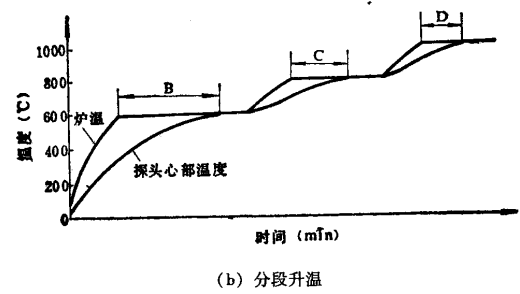

在实际生产中,影响真空加热速度的因素众多,有工件材料、尺寸、形状和表面光洁度、加热温度、加热方式、装炉量与装炉方式等。因此,在制订真空热处理工艺规范时,这些因素都应综合加以考虑。加热时间包括真空加热滞后时间和组织均匀化时间。常用的方法有实测法、模拟法和经验法。

实测法就是在工件上装上热电偶,可以准确地得出真空加热的滞后时间。然而,它具有局限性,适宜在室温下装出炉的单室真空炉中进行真空退火、真空回火和真空正压气淬等工艺。

模拟法可分两种:一种是实际测定几种具有代表性的工件厚度、加热温度、装炉量与装炉方式等的加热曲线,测量出相应的加热滞后时间。在以后的生产中,根据工件的材料、厚度、加热温度、装炉方式与装炉量等因素来选用条件相近(就高不就低)的实测加热曲线,确定加热滞后时间;另--种是采用数值模拟方法,计算出工件在真空炉加热过程中的各种场量信息,预测出工件加热滞后时间,随着计算机技术和有限元方法的普遍应用,这种方法必将成为合理制订和优化工艺参数的重要工具。

经验法就是在空气炉中加热时间的基础上延长50% 。

过多地延长保温时间,不仅浪费资源,还会增加热处理生产成本,这是生产中应予以注意的。此外,对一些本质粗晶粒钢,过多延长保温时间,将引起晶粒粗大,降低工件的综合力学性能。因此,对一些重要的工件,一定要慎重决定其加热时间。

在实际生产中,影响加热速度的因素往往变化很大,要想精确地计算出加热时间是比较困难的。下面介绍几种常见的计算真空热处理加热时间的经验公式,以供参考。

t = α·D

式中:t为加热时间( min) ; α为加热系数(( min/ mm); D为工件有效厚度( mm)。

(1)碳钢及合金结构钢加热时间的计算。

不经预热直接随炉升温的加热时间,是指炉子到温后开始计算的加热时间,α可取1.3 ~1.6min/ mm。

需预热处理的工件,预热时间中的系数α可取1.8 ~2.3min/ mm,加热时间中的系数α可取为0.7 ~1.1min/ mm。

(2〉高合金钢及高速钢加热时间的计算。

一次预热时间系数α可取1.8~2.3min/ mm,第二次预热时间系数α可取0.8 ~1.3min/ mm;加热时间系数α可取0.45~0.7min/ mm。

(3)在双室或连续式真空热处理炉中,由于工件高温装炉,工件加热时间系数α可取1.1 ~1.5min/ mm。上述的加热系数只是针对真空淬火而言,对于真空退火加热时间要适当延长。