以下文章来源于Advanced Powder Materials ,作者APM

3D-FPC(Flexible Printed Circuit,柔性印刷电路板)是一种具有三维布局的柔性电路板,它能够实现复杂的电路设计,同时保持一定的柔韧性,适用于需要弯曲或折叠的电子设备。

近日,中南大学通过开创性地运用3D打印技术制备了兼具传感与驱动功能的柔性压电复合材料,实现了内部结构与整体尺寸的精准控制。3D-FPCs展现出优异的应变性能和驱动能力,同时具备出色的传感灵敏度,为微型机器人驱动与关节运动监测等应用领域开辟了新途径。

相关研究论文发表在Advanced Powder Materials 期刊。本期谷.专栏将对这一研究进行分享。

Jiang Li, Yan Zhang, Mingyang Yan, Chao Zhong, Lianzhong Zhao, Di Zhai, Hang Luo, Xi Yuan, Dou Zhang. 3D printing of flexible piezoelectric composite with integrated sensing and actuation applications. Adv. Powder Mater. 3(2024)100226.

https://doi.org/10.1016/j.apmate.2024.100226

文章题目:3D printing of flexible piezoelectric composite with integrated sensing and actuation applications

出版信息:Adv. Powder Mater. 3(2024)100226.

第一作者:李江

通信作者:张妍,袁晰,张斗

「 3D科学谷Highlight 」

3D打印电子产品应用

© 3D科学谷白皮书

01 文章摘要

3D打印柔性压电复合材料(3D-FPCs)因其在各类智能结构应用场景中展现的独特优势而日益受到关注。然而,当前的研究主要集中在0-3型压电复合材料的3D打印上,在此类材料中,压电陶瓷以颗粒形式嵌入在聚合物基体中,颗粒之间的较差的连接性显著降低了复合材料中的应变和电荷传导,严重制约了其在驱动方面的应用。在这个工作中,中南大学课题组通过3D打印制备了一种连续的锆钛酸铅(PZT)双层陶瓷支架,并与环氧树脂及叉指状电极组装制造出一种多功能器件。这种3D-FPCs在驱动测试中展现了1830 ppm的自由应变能力,能够驱动不锈钢悬臂梁产生5.71毫米的顶端位移。同时,在传感应用中,器件展现出了26.81 V/g的灵敏度。在应用展示中,3D-FPCs被证明可作为移动微型机器人的驱动器,以及作为检测关节活动的可穿戴传感器。

02 研究背景

近年来,智能材料因其独特的环境感知和响应能力而引起了科学界的广泛关注,其中压电材料因其同时具备传感和驱动的双重功能而显得尤为突出。压电材料不仅拥有快速的机电响应速度和低能耗的特性,而且在传感、驱动、能量转换、结构健康监测以及振动抑制等多个领域有着广泛的应用。根据材料组成成分的不同,压电材料可以分为压电单晶、压电陶瓷、压电聚合物以及压电复合材料等几大类。

随着应用领域中对复杂形状和运动模式的需求日益增长,压电材料的柔性成为了新的追求目标。压电单晶和压电陶瓷虽然性能卓越,但其固有的脆性限制了它们的柔性;而以聚偏二氟乙烯(PVDF)为代表的压电聚合物虽然柔韧,但其压电性能相对较弱。相比之下,由压电陶瓷与聚合物复合而成的压电复合材料,巧妙地结合了两者的优点,既保持了良好的柔性,又具有出色的压电性能。

在压电复合材料中,0-3型压电复合材料最为常见,这类材料通过将压电陶瓷颗粒分散在聚合物基质中,展现出较高的灵活性。然而,由于陶瓷颗粒之间的连通性较差,这类复合材料通常只适用于传感场合,在驱动方面则缺乏表现。相比之下,宏观纤维复合材料(MFCs)通过利用压电材料的正逆压电效应,实现了传感与驱动的双重能力。MFCs的结构包括交错电极、树脂基体以及平行排列的压电陶瓷纤维,这种设计不仅保证了压电相的良好连通性,还赋予了材料一定的柔韧性,使其在驱动、传感、能量收集以及结构健康监测等方面展现出强大的适用性。

传统的MFCs制备方法往往基于减材制造工艺,如切割填充等。这类方法不仅限制了结构的多样性,还在加工过程中产生了大量的材料浪费,从而引发了环境问题。与之形成鲜明对比的是,3D打印技术作为一种创新的增材制造方式,成功地克服了上述限制。与溶胶-凝胶法、纺织法等传统制备方法相比,3D打印技术具有更广泛的材料兼容性、更高的宏观结构设计自由度以及无模制造复杂精细结构的能力。近年来,3D打印在柔性压电材料领域的应用日益受到重视,然而,先前的研究主要聚焦于0-3型压电复合材料的3D打印,这类材料在驱动性能上表现有限。对于那些能够同时实现传感和驱动功能的柔性压电复合器件,例如MFCs,其3D打印的制备技术尚未有报道。

在本研究中,中南大学课题组首次探索了3D打印技术在制备集传感和驱动能力于一体的柔性压电复合材料方面的应用。通过调整3D打印过程中的参数,中南大学课题组实现了器件内部结构和尺寸的高度可控性,进而能够精确调控器件的性能。实验结果显示,所制备的3D打印柔性压电复合材料(3D-FPCs)在纵向和横向的自由应变分别达到了1830 ppm和960 ppm,足以驱动不锈钢悬臂梁产生5.71mm的端部位移。此外,这些器件在共振频率下的传感灵敏度达到了26.81V/g,在非共振频率下也能达到约2V/g的灵敏度。这种全新的柔性压电复合材料制备策略不仅克服了传统方法的局限性,还极大地拓宽了3D打印柔性压电复合材料在机器人技术和可穿戴等领域的应用前景。

03 创新点

(1)3D打印技术的应用

创新地采用了3D打印技术制备连续的PZT双层陶瓷支架,克服了传统0-3型压电复合材料中因颗粒间连接性差导致的性能瓶颈,显著提高了应变和电荷的传导效率。

(2)多功能器件的设计与制造

设计并制造了集驱动与传感于一体的多功能器件,实现了高达1830 ppm的自由应变,展示了其在驱动应用中的潜力,同时具备高灵敏度(26.81 V/g),适用于传感领域。

(3)实际应用的可行性展示

展示了3D-FPCs在实际应用中的可行性,包括作为微型机器人驱动器实现运动控制,以及作为可穿戴监测人体关节活动,为柔性电子和智能穿戴技术提供了新的材料选择和设计思路。

04 文章概述

首先,中南大学课题组基于水基体系配置了PZT陶瓷浆料。浆料表现出明显的剪切稀化特性,为假塑性流体。浆料的模量分析显示,固含量为80 wt.%时,浆料达到了理想的黏弹性,可以确保浆料顺畅挤出并维持生坯结构。生坯光学图像揭示了双层支架结构,尺寸为40 mm × 20 mm × 0.6 mm,丝径为400 μm,陶瓷颗粒直径为数百纳米。烧结后,双层结构保持良好,整体收缩率为16.25%,16.5%,20%,陶瓷线条的直径收缩率为16.5%,与宏观尺寸的观察一致。烧结后晶粒尺寸增至约3 μm。3D打印PZT陶瓷展现出良好成型与烧结特性,烧结后陶瓷相对密度达到了98%。

图1. 浆料的流变学性质与3D打印支架的形态。(A) 打印过程的示意图。体积分数对(PZT)浆料的(B)粘度和(C)弹性模量的影响。(D) 生坯支架的光学图像,(E)、(F)生坯支架的扫描电子显微镜(SEM)微观结构。(G) 烧结后支架的光学图像,(H)、(I)烧结后支架的扫描电子显微镜(SEM)微观结构。

将制备的PZT支架与环氧树脂复合之后,再与叉指电极片复合制成最终器件。3D打印的灵活性可以确保不同尺寸器件的灵活制造。这里展示了28 mm × 7 mm、65 mm × 33 mm 和 85 mm × 57 mm 等不同尺寸的3D-FPC样品的光学图像。复合物可以轻松地弯曲-复原,展现出了良好的柔性。通过光学显微照片与扫描电镜图片展示了叉指电极、环氧树脂与陶瓷的结合细节,3D-FPC结构紧凑,各组件间结合良好。

图2. 三维压电复合材料(3D-FPC)的形貌。(A) 不同尺寸的3D-FPCs。(B) 3D-FPC的示意图。沿着(B (ⅰ))平行于电极方向和(B (ⅱ))垂直于电极方向的3D-FPC的横截面光学照片。(C) 3D-FPC的横截面扫描电子显微镜(SEM)图像。(C (ⅰ~ⅵ)) 能谱仪(EDS)元素映射结果。(D) 电极与陶瓷之间结合的细节。

3D打印压电复合材料的电学性能受陶瓷体积分数显著影响。从64%降至13%,剩余极化强度(Pr)与应变分别从8.33 μC/cm² 和 0.29% 降至 1.27 μC/cm² 和 0.003%,铁电与应变性能随之下降。介电常数(εr)随陶瓷含量增加从10至590,纯PZT陶瓷εr高达2138。介电损耗低,阻抗与εr成反比,陶瓷越多,阻抗越低。最大相位角θmax为-61°,低于传统压电纤维复合材料(PFCs),归因于3D打印双层结构的不对称性,影响了极化一致性。

图3:3-3型压电复合材料与3D打印柔性压电复合材料(3D-FPCs)的铁电、介电和压电性能。压电复合材料在不同陶瓷体积分数下的P-E回线:(A) 64%,(B) 49%,(C) 39%,(D) 26%,以及(E) 13%。(F) 不同陶瓷体积分数的压电复合材料在1 kHz下的相对介电常数(εr)。(G) 介电频谱。(H) 电气阻抗谱。(I) 相位角测量结果。

研究考察了3D打印柔性压电复合材料的驱动性能,采用高压测试系统,器件在空气中悬挂以测试自由应变。结果显示,随着陶瓷体积分数增加,自由应变性能增强。64%陶瓷含量的3D-FPCs在500V下,纵向和横向自由应变分别达到905 ppm和352 ppm。使用偏置电压时,应变分别提升至1830 ppm和670 ppm,优于商用MFC产品。在0.1 Hz至100 Hz频率范围内,3D-FPCs保持驱动能力,但频率升高至100 Hz时,应变下降至960 ppm和400 ppm。有限元分析揭示了双层结构的不对称性,上层极化状态更优,使3D-FPCs即使在整体极化较低时,仍能实现与传统工艺相当的驱动性能。总体上,3D-FPCs展现出宽频率范围内的优秀驱动性能,体现了3D打印技术在柔性压电材料制备上的潜力。

图4:3D-FPCs的自由应变性能。(A) 自由应变测试系统的示意图。(B) 输出电压波形,范围为-500V至500V,频率为0.1Hz。(C) 3D-FPC的自由应变波形。(D) 和 (E) 分别显示了具有不同固含量的3D-FPCs的纵向和横向自由应变。(F) 输出电压波形,范围扩大至-500V至1500V,频率保持在0.1Hz。(G) 在-500V至1500V和0.1Hz条件下,3D-FPCs的自由应变。(H) 电压频率对3D-FPCs纵向和横向自由应变的影响。(I) 3D-FPC的基本功能单元。(J) 有限元方法(FEM)模拟结果,展示了电势分布和极化矢量。(K) FEM模拟结果,显示了位移值分布和变形情况。

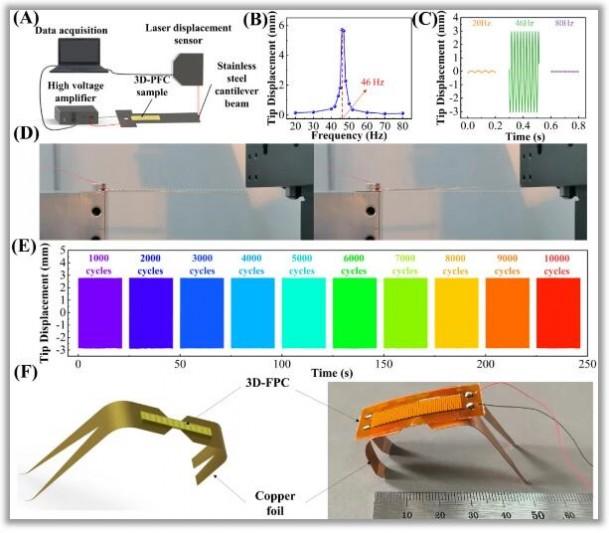

为了评估3D-FPCs的驱动性能,研究人员选取了自由应变最高的64%体积分数的样品来驱动一个钢质悬臂梁。在驱动测试系统中,将3D-FPC贴附于悬臂梁上,施加-500V至1500V的正弦电压,频率范围从20Hz至80Hz,激光位移传感器用于测量梁端位移。在非共振频率下,梁端位移小于0.1mm,但在46Hz的共振频率时,位移迅速增至5.71mm,表明3D-FPC能够有效地驱动悬臂梁振动。疲劳测试显示,在经过10,000次循环后,梁端平均位移从5.69mm轻微降至5.64mm,降幅仅为0.88%,证明了3D-FPC的稳定性。为进一步验证3D-FPC在机器人中的应用,研究人员设计了一款简易机器人。通过将3D-FPC附着于铜箔制成的机器人中部,实现了机器人的移动,这一成果展示了3D-FPC在机器人驱动领域的潜在应用价值。

图5:3D-FPCs的驱动应用。(A) 驱动测试系统的示意图。(B) 电压频率对悬臂梁尖端位移的影响。(C) 在不同电压频率下,悬臂梁尖端位移的波形。(D) 悬臂梁振动状态的截图。(E) 由3D-FPC驱动的悬臂梁的疲劳性能。(F) 小型机器人的示意图和实物照片。

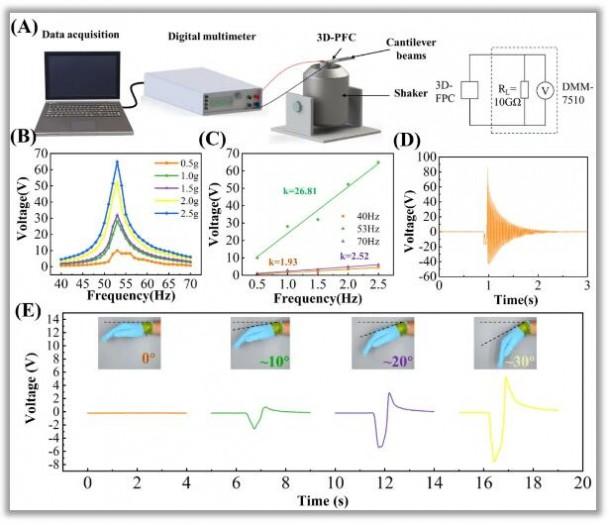

在传感测试中,64%体积分数的3D-FPC于53Hz共振频率下,3g加速度时输出电压峰值64.9V,展现出26.81V/g的高灵敏度,非共振频率下灵敏度稳定。阻尼实验确认其有效监测振动衰减。贴于手腕,弯曲角度从10°至30°,输出电压从3.28V升至12.82V,证实3D-FPC适用于运动监测,为柔性可穿戴传感技术开辟新径,凸显3D打印压电复合材料在智能穿戴领域的潜力。

图6:3D-FPCs的传感应用。(A) 感测测试系统的示意图及其电路布局。(B) 振动频率对3D-FPC输出电压的影响。(C) 加速度变化对3D-FPC输出电压的效果。(D) 阻尼测试结果,展示3D-FPC在振动衰减中的响应。(E) 3D-FPC用于感测手腕状态的实验,体现其在人体运动监测中的潜力。

05 启示

本研究开创性地运用3D打印技术制备了兼具传感与驱动功能的柔性压电复合材料,实现了内部结构与整体尺寸的精准控制。3D-FPCs展现出优异的应变性能和驱动能力,同时具备出色的传感灵敏度,为微型机器人驱动与关节运动监测等应用领域开辟了新途径,预示着在机器人技术和可穿戴设备方面具有广阔的发展前景。未来研究将进一步优化内部结构,拓展其在更多高领域的应用。

l 谷专栏 l

网站投稿 l 发送至2509957133@qq.com