轴承的制造需要经历一系列精密的加工工艺,这些工艺包括:

锻造与粗加工:通过热锻成型获取轴承的基本轮廓,并通过车削去除多余材料。

热处理:对轴承材料进行淬火、回火等热处理工艺,提升材料硬度和耐磨性。

磨削与超精加工:对滚道和滚动体进行精密磨削和超精加工,以确保高表面质量和尺寸精度。

表面处理:通过磷化、镀铬、喷涂等工艺,提升表面抗腐蚀和抗磨损能力。

问题描述:热处理过程中,如果工艺参数(如温度、时间、冷却速度)控制不当,可能导致表面硬度分布不均,表现为局部过硬或过软。

后果:表面过硬:导致脆性增加,易出现裂纹。

表面过软:耐磨性不足,运行中易出现滚道磨损。

优化方法:严格控制热处理温度和冷却速度,确保硬度均匀。

使用现代化的热处理设备(如真空热处理炉),减少温度梯度的影响。

问题描述:在磨削或加工过程中,由于切削力或热效应,材料内部会残留应力,这种应力可能导致材料变形或表面微裂纹。

后果:残余应力可能在运行中释放,导致轴承形状变化或精度降低。

微裂纹扩展可能引发疲劳失效或表面剥落。

优化方法:磨削过程中使用适当的冷却液,降低热效应。

在加工后增加去应力处理(如低温回火),消除残余应力。

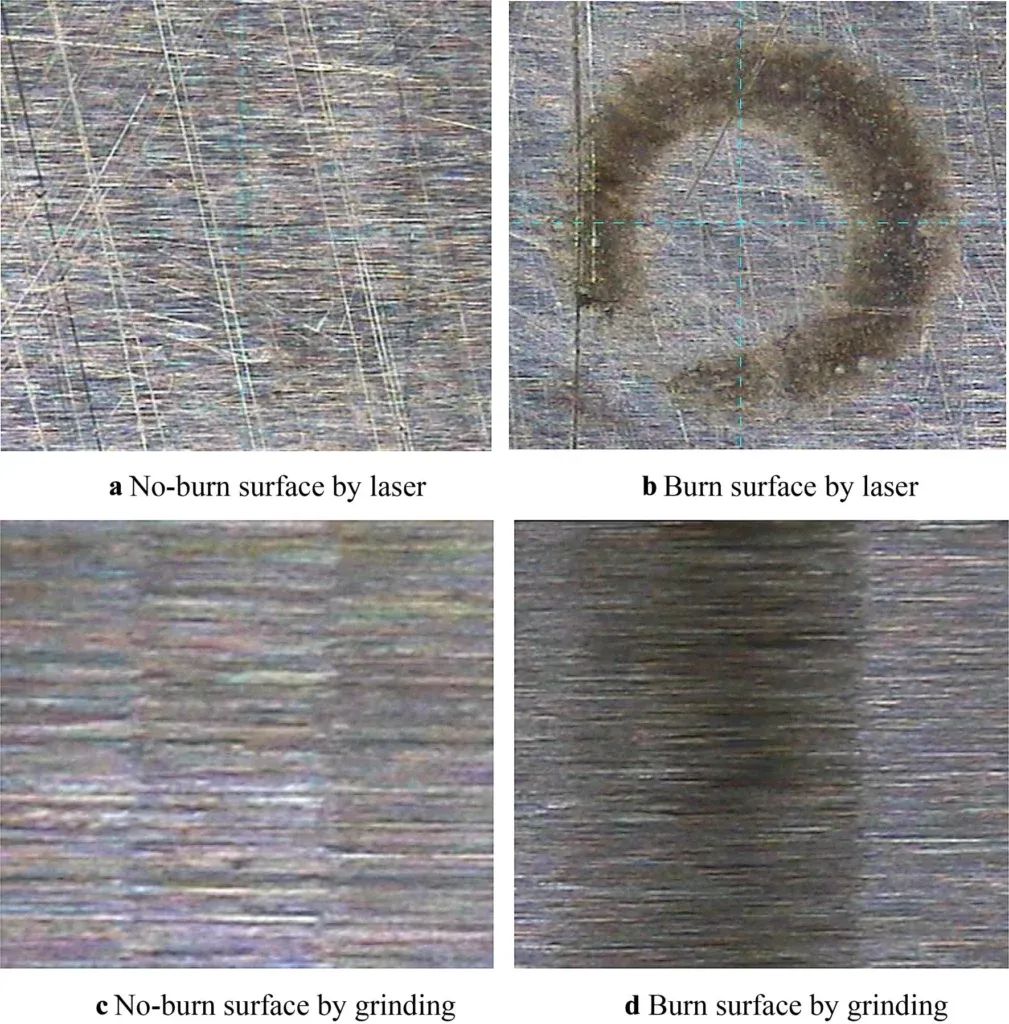

问题描述:磨削过程中,如果磨削速度过高或冷却不足,轴承表面会因高温产生磨削烧伤,表现为表面变色或硬度下降。

后果:形成软化层,降低耐磨性。诱发表面裂纹,加速疲劳剥落。

优化方法:优化磨削参数,减少切削热。提高冷却液的流量和覆盖范围,防止局部过热。

问题描述:轴承的滚动体和滚道表面要求极高的光洁度,粗糙度不达标会导致摩擦力增加和运行不稳定。

后果:增加摩擦和热量,导致润滑剂失效。加速表面磨损,缩短轴承寿命。

优化方法:在超精加工阶段使用高精度设备和工具,确保表面质量。增加检测环节,通过轮廓仪监控表面粗糙度。

问题描述:由于加工振动或切削力过大,轴承表面可能出现微裂纹,这些裂纹在运行中可能进一步扩展,导致轴承早期失效。

后果:微裂纹扩展为疲劳裂纹,导致滚道或滚动体断裂。增加振动和噪音,影响设备性能。

优化方法:优化加工设备的动态性能,减少加工振动。在加工后进行表面探伤检测(如磁粉探伤或超声检测)。

先进热处理技术

引入真空热处理、等离子淬火等先进技术,确保材料硬度均匀。实施多段回火工艺,优化材料性能。

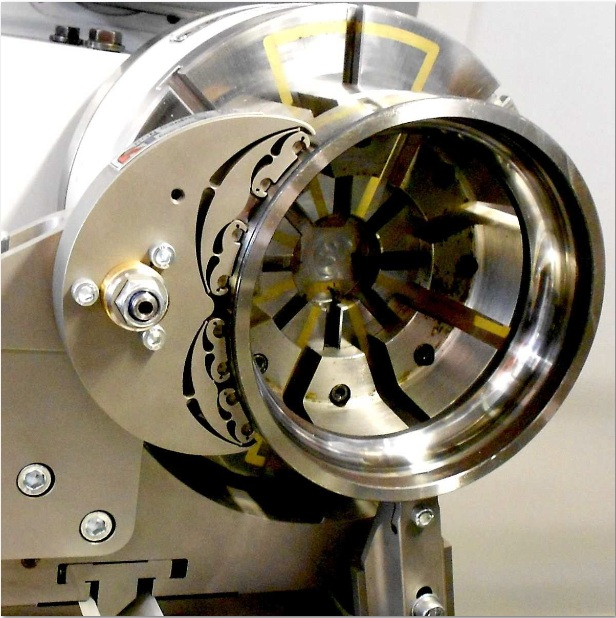

精密加工设备

在线质量检测

优化工艺参数

制定详细的加工工艺规范,优化切削速度、进给量、冷却液流量等参数。根据材料特性调整磨削参数,减少热效应。轴承的加工工艺是决定其质量的关键环节,而在加工过程中出现的问题,如表面硬化不均、加工应力残留、磨削烧伤等,都会显著影响轴承的性能和寿命。

通过优化加工工艺、引入先进设备、强化质量检测等措施,可以有效减少加工过程中的失效问题,提升轴承的整体性能。这不仅有助于延长轴承的使用寿命,还能提高设备的运行稳定性,为工业生产提供更高的可靠性保障。