在注塑模具制造这一竞争激烈且技术导向的领域,技术革新无疑是推动企业持续发展、保持竞争力的核心动力源泉,如同引擎之于汽车,是前行的根本保障。而 3D 打印技术与牛角进胶注塑模具的奇妙邂逅,恰似在行业的浩渺海洋中扬起了一张充满希望的风帆,引领着整个领域踏上了一条充满无限想象空间与发展潜力的协同创新航道。

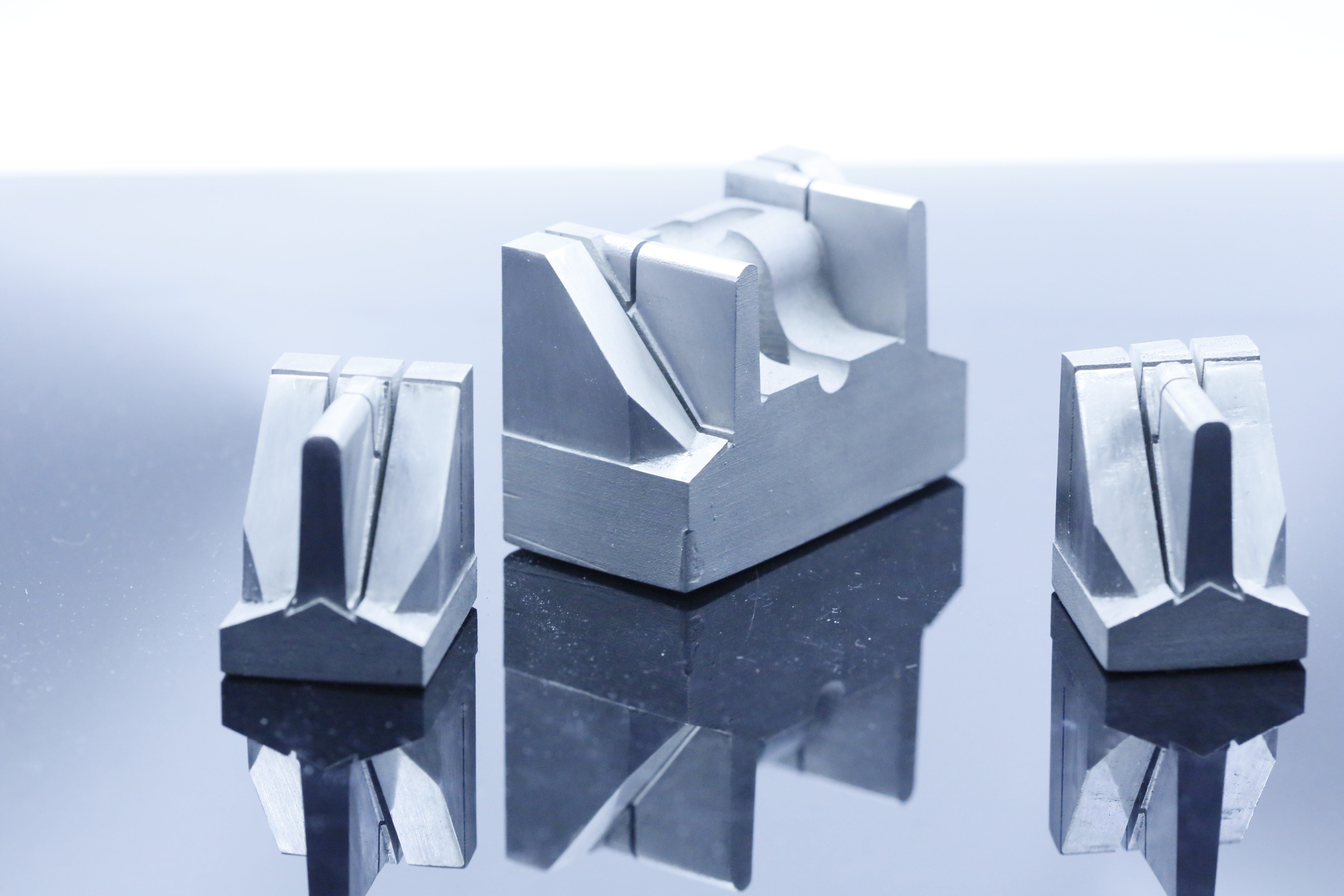

回顾传统制造工艺主导的时期,牛角进胶注塑模具的发展可谓举步维艰。模具内部构造宛如错综复杂的迷宫般的流道,以及精细程度堪比发丝的进胶口,对于传统机械加工手段而言,实现高精度加工无疑是一项几乎不可能完成的艰巨任务。由于难以达到理想的加工精度,塑料熔体在注入模具后,其流动状态犹如一盘散沙,混乱无序,毫无规律可言。这种紊乱的流动状况直接导致产品质量问题层出不穷,气泡、缩痕、熔接痕等缺陷就像顽固的污渍,深深地烙印在产品之上,严重影响了产品的品质和性能,使得企业在市场上的口碑和竞争力大打折扣。与此同时,传统制造流程冗长繁琐,从最初的设计图纸绘制,到切割、打磨、装配等一道道复杂工序的依次推进,每一个环节都如同链条上的沉重环节,不仅耗费了大量的人力、物力资源,而且整个生产周期漫长,犹如一场马拉松,企业在漫长的等待中错失了许多宝贵的市场机遇,在快速变化的市场环境中逐渐陷入被动局面,难以适应市场的需求和节奏。

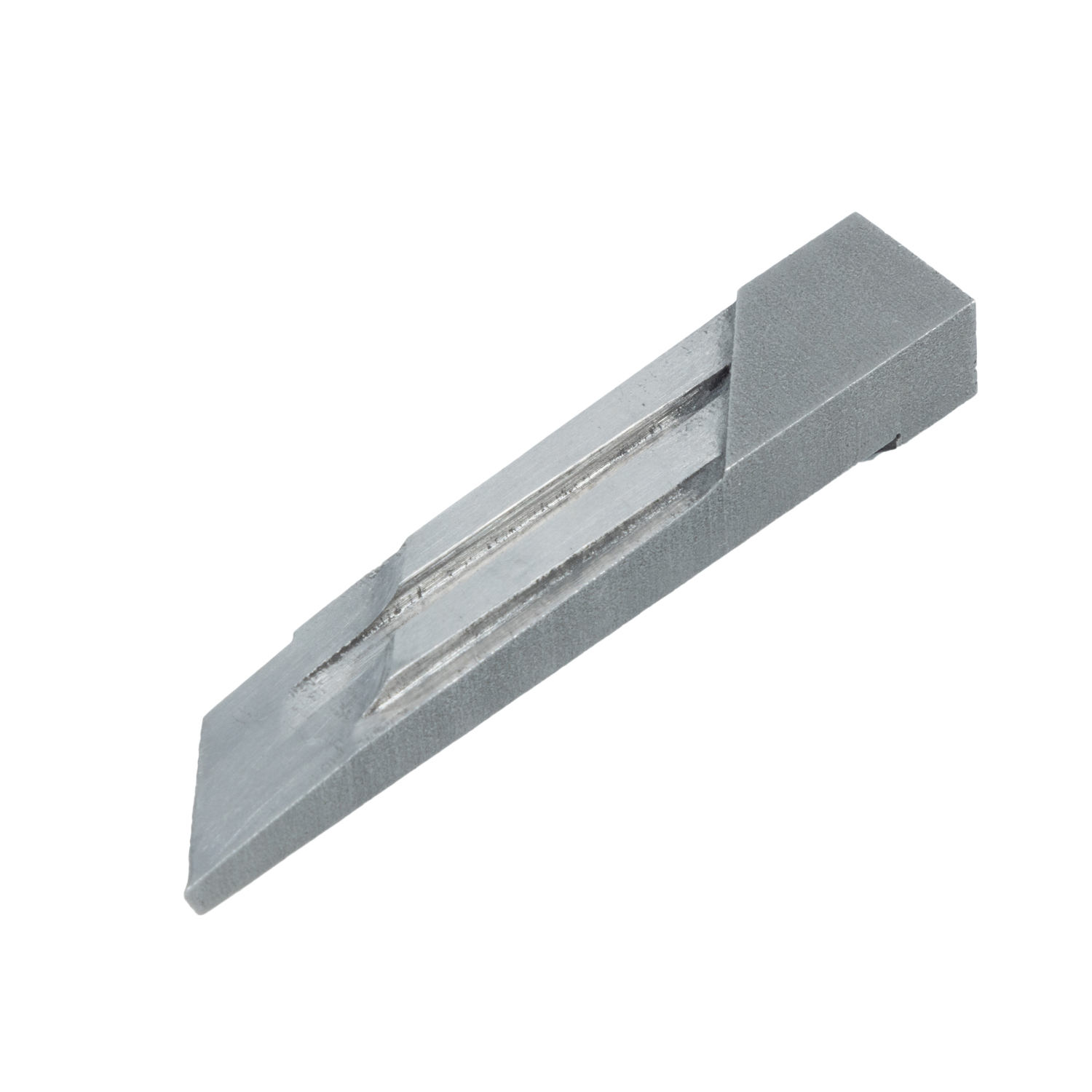

3D 打印技术的强势崛起,宛如一道划破夜空的璀璨曙光,为牛角进胶注塑模具的发展困境带来了转机。在设计的关键起始阶段,二者的协同优势展现得淋漓尽致。3D 打印所具备的强大数字化建模能力,仿佛为设计师们开启了一扇通往创意无限宇宙的大门,赋予了他们挣脱传统思维束缚的自由。设计师们借助功能强大的 3D 建模软件,如同技艺精湛的导演,对牛角进胶结构进行深入细致的模拟分析。他们通过精准地调整进胶口的位置、精心设计进胶口的形状,以及巧妙规划流道的走向,如同指挥一场精密的交响乐,全方位优化塑料熔体在模具内部的流动路径。如此一来,塑料熔体在注入模具后,便能像训练有素的士兵整齐有序地前进,均匀、稳定且高效地填充模具型腔,从源头上彻底杜绝了产品缺陷的产生,为提升产品质量奠定了坚实可靠的基础。例如,创新设计出的带有自适应变径的进胶流道,犹如智能的交通枢纽,能够根据塑料熔体的流速自动灵活地调整管径,有效避免了因流速不均导致的各种产品缺陷,极大地提高了产品的质量和良品率。

步入生产环节,3D 打印所采用的增材制造方式与牛角进胶注塑模具实现了深度协同,犹如天作之合。3D 打印摒弃了传统机械加工那复杂繁琐、效率低下的工艺流程,直接依据数字化模型,以材料层层堆积的创新方式,如同搭建梦幻城堡一般,实现一次性精准成型。这种创新的制造方式,巧妙地规避了传统加工过程中因切削、打磨等操作导致的大量材料浪费,以及因装配环节而产生的难以避免的误差。更为重要的是,它极大地压缩了模具制造周期,带来了生产效率的飞跃式提升。往昔,制造一副牛角进胶注塑模具,漫长的等待过程可能让企业错失无数市场机遇,而如今借助 3D 打印技术的神奇力量,短短几天时间,一副崭新的、高精度的模具便能完美呈现在眼前。生产效率的大幅提升,使得企业能够像敏捷的猎豹一样,迅速响应市场需求的变化,加速产品的迭代更新速度,在激烈的市场竞争中抢占先机,赢得发展的主动权。

从市场应用的广泛领域来看,3D 打印与牛角进胶注塑模具协同创新所取得的成果令人瞩目,宛如繁星照亮了行业的天空。在航空航天这一代表着人类科技巅峰、对零部件性能要求近乎苛刻的领域,利用二者协同创新制造出的模具,犹如一把把开启太空探索之门的钥匙,完美契合了高精度、复杂结构零部件的生产需求。这些模具生产出的零部件不仅具备卓越的强度和轻量化特性,而且能够承受极端环境下的巨大压力和复杂应力,为飞行器性能的提升提供了坚实可靠的技术支持,助力人类不断探索宇宙的奥秘,推动航空航天事业迈向新的高度。在电子设备制造行业,协同创新后的技术宛如一位时尚与科技的融合大师,帮助企业生产出轻薄、精密的产品外壳。这些外壳不仅在外观设计上紧跟时尚潮流,满足了消费者对电子产品美观与个性的追求,而且在结构强度和散热性能等方面表现出色,为电子设备的高性能运行提供了可靠保障,让消费者能够享受到更加优质、便捷的科技产品体验,提升了生活品质,推动了电子设备行业向更高品质、更具创新性的方向发展。

毋庸置疑,3D 打印与牛角进胶注塑模具的协同创新,是一场技术与工艺深度融合的精彩盛宴。它从设计理念的创新突破,到生产工艺的优化升级,再到市场应用的广泛拓展,全方位地为注塑模具制造行业带来了深刻变革和蓬勃发展的新动力。如果您的企业此刻仍在传统制造的泥沼中苦苦挣扎、徘徊不前,不妨果断地踏上这条充满希望与机遇的协同创新之路,勇敢地开启注塑模具制造的全新篇章,在激烈的市场竞争中成功抢占先机,驶向辉煌的发展彼岸,创造属于自己的行业传奇。