锂离子电池已成为生产与生活中不可或缺的部分,现今市场对电池性能的要求也在不断提升。在这一背景下,正极片作为锂离子电池中关键的组成部分,其性能直接影响到电池的能量密度、功率密度、循环寿命和安全性等关键指标。传统的正极片在高能量和高功率需求下往往难以满足要求,导致电池的能量密度低、使用寿命短以及由于析锂所造成的安全隐患增大。

因此,需要提升电池在高能量和高功率需求下(即高倍率条件下)的能量密度和使用寿命,以及改善析锂的问题。

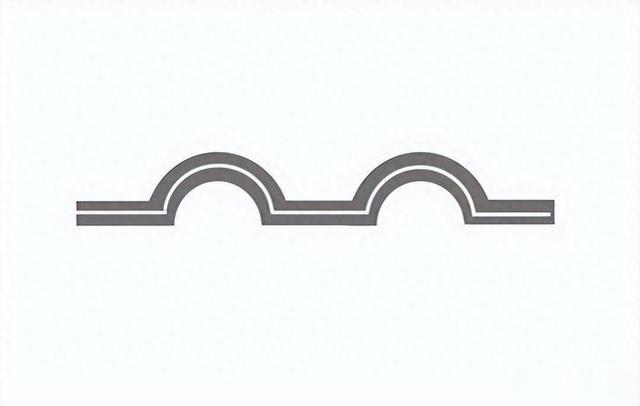

压花工艺对正极片采用压花工艺,使正极片的一侧表面具有凹部,另一侧表面具有凸部。一方面能够增大正极片的比表面积,从而提高其电化学反应活性;另一方面还能够增强正极片的机械强度和导电性能,从而有利于锂离子在正极片的脱嵌速度。

但是对正极片进行压花处理,反而会对电池在高倍率充放电条件下的能量密度、循环寿命和析锂问题产生不利影响,其原因在于:

在电池中,对正极片采用压花工艺,使得正极片一侧表面的凸部与其相邻的负极片的距离近,锂离子从正极片向负极片(或从负极片向正极片)传输的路径较短;而另一侧表面的凹部与其相邻的负极片的距离远,锂离子从正极片向负极片(或从负极片向正极片)传输的路径较长。

这样会造成正极片两侧锂离子的迁移存在时间差,从而导致正极片两侧不均匀的脱嵌锂。这种不均匀的脱嵌锂容易引起能量转换效率低下以及负极片表面析锂,从而导致电池的循环容量保持率下降,甚至导致安全风险。

激光刻线工艺通过激光刻线,电池的负极片包括负极集流体,以及设置于负极集流体至少一侧表面的负极活性物质层,负极活性物质层包括负极活性材料,负极活性材料包括硅碳材料,能够改善电池快充性能,提高电池的热安全性能和循环寿命。

为了提升石墨负极材料的快充性能,目前业界通过在负极极片表面使用激光蚀刻出间距一致的凹槽,利用此凹槽扩宽石墨层间距,并构建出额外的离子传输通道来实现锂电池的快充需求;然而在该方法中,激光蚀刻处理后遗留下的负极粉末无法得到有效清除。

但是制作为成品电池后,负极粉末会在电池内部带来微小的自放电,不利于电池的长期存储,而且一旦自放电过快,还会导致电池鼓包带来安全风险。

条纹复合涂布工艺利用条纹涂布的方式在负极浆料层表面引入聚合物;条纹涂布可以同时涂覆出多条聚合物浆料层,且每两条相邻的聚合物浆料层之间均留有间隙;在此间隙内再涂覆负极浆料填充,就能得到负极浆料与聚合物浆料交错排布的复合层。

利用溶解剂与聚合物浆料之间的物理互溶性质,可以使得预涂层完全溶于溶解剂中,从而在复合层中构建出沿负极极片长度方向延伸的多条凹槽;聚合物浆料层涂覆的范围即为负极浆料层中凹槽分布的范围;这些凹槽为锂离子提供额外的传输通道,可以显著提高石墨负极极片的快充性能;负极极片上的聚合物浆料层完全溶于溶解剂,无残留,在负极极片被制成电池之前就可以彻底去除,不会影响到成品电池中的电芯厚度。

相较于常规激光蚀刻方法中将负极粉末留在电池内部产生自发电的现象而言,本发明中负极极片制得的锂离子电池内部不会有负极粉末或聚合物残留,有效降低了安全风险。