在汽车模具制造领域,3D 打印设备正成为推动行业智能化升级的关键力量。 设计环节,3D 打印设备与智能设计软件深度融合。

借助人工智能算法,设计师只需输入汽车模具的基本参数和性能要求,软件便能快速生成多种设计方案,并通过模拟分析选出最优解。例如在设计汽车保险杠模具时,智能设计软件可根据不同车型的碰撞安全标准,优化模具结构,确保生产出的保险杠具备出色的吸能效果 ,且通过 3D 打印直接将设计转化为高精度模具,大大缩短设计周期。

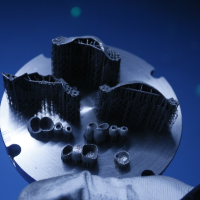

生产过程中,3D 打印设备实现智能化生产控制。设备配备智能传感器,实时监测打印过程中的温度、湿度、材料流速等参数,一旦出现异常,自动调整打印参数或暂停打印,保证模具质量稳定。同时,通过工业互联网,3D 打印设备可与其他生产设备互联互通,实现生产流程自动化。如汽车发动机缸盖模具打印完成后,自动传输至后续加工设备,无缝衔接生产流程。

质量检测阶段,3D 打印设备与数字化检测技术协同工作。3D 扫描设备快速获取模具三维数据,与设计模型进行对比分析,精确检测出尺寸偏差、表面缺陷等问题。若检测到汽车轮毂模具存在微小瑕疵,系统自动反馈给 3D 打印设备进行修复,实现质量检测与修复的智能化闭环管理,提升模具质量和生产效率。

3D 打印设备凭借多方面的智能化应用,助力汽车模具制造成功实现智能化升级,推动汽车行业向智能制造迈进。