一、工艺程序分析的概述

概念

工艺程序分析是指以生产系统或工作系统为研究对象,在着手对某一工作 系统进行详细调查研究和改进之前,对生产系统全过程所进行的概略分析,以便对生产系统进行简略、全面和一般性的了解,从宏观上发现问题,为后面的流程程序分析、布置和经路分析作准备。

对象

生产系统全过程

特点

1) 以生产或工作的全过程为研究对象

2) 只分析“加工”和“检查”工序。

二、工艺程序图

概念

工艺程序图是对生产全过程的概略描述,其地位相当于机械制造中的装配图,主要反映生产系统全面的概况及各构成部分之间的相互关系。它将所描述对象的各组成部分,按照加工顺序或装配顺序从右至左依次画出,并注明各项材料和零件的进入点、规格、型号、加工时间和加工要求等。

作用

工艺程序字图提供了工作流程的全面概况以及各工序之间的相工艺顺序进行绘制,并标注体上去发现存在的问题及关键环节。另外,工艺程序图完全按照了每道序所需要的工时定额。因此,可作为编制作业计划、供应计划、核算零件工艺成本以及控制外购件进货日期等的重要依据。

工艺程序图的组成

工艺程序图由表头、图形和统计三大部分组成。表头的格式和内容根据程序分析的具体任务而定研究对象的名称或编号、研究对象的文字说明、图号、研究内容

研究者、审核者、研究日期、研究时间、

现行方法还是改良方法、部门等内容。

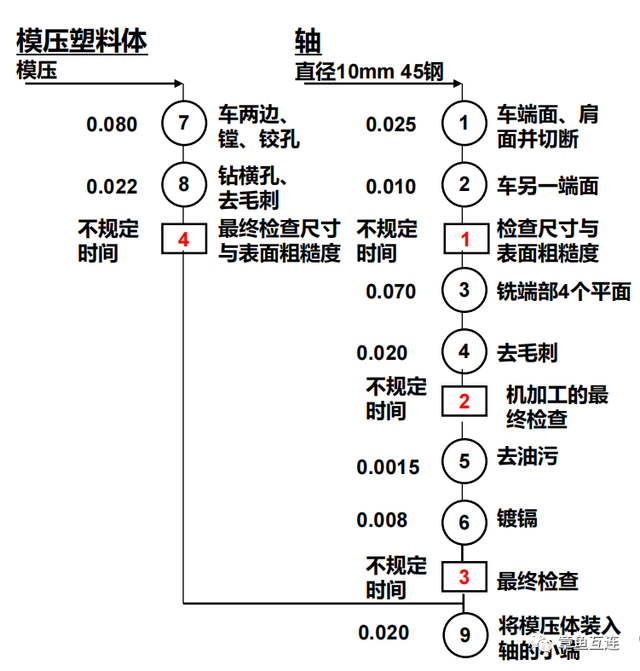

开关转子的工艺程序图(部分)

统计表

统计表统 计

内容

次数

时间/min

距离/m

加工

检查

合计

(4)工艺程序图的作图规则

“加工”、“检查”符号之间用长约6mm的竖线连接符号的右边填写加工或检查的内容,左边记录所需的时间按实际加工装配的先后顺序将加工与检查符号从上到下、从右至左分别从1开始依次编号于符号内。主要的步骤放在最右边,其余按重要程度,自右向左依次排列。基本结构图

(5)工艺程序图的结构形式

“合成型”工艺程序图

“直列型”工艺程序图

“分解型”工艺程序图

重复工序的记录方法

“复合型”工艺程序图

3、工艺程序分析的步骤

4、工艺程序分析的应用

例:以某开关转子的加工、装配为例绘制工艺流程图

开关转子的加工装配工艺分析

(1)轴:材料为铜棒料,直径10mm

操作1:在转塔车床上车端面、肩面并切断(0.025h);

操作2:在同一车床上车另一端面(0.010h),然后将工件送检查处检验;

检查1:检查尺寸和表面粗糙度(不计时间),然后送铣床;

操作3:在卧式铣床上铣端部的4个平面(0.070h),然后送钳工台;

操作4:在钳工台去毛刺(0.020h)。工件送回检查处;

检查2:机械加工的最终检查(不规定时间)。工件送往电镀车间;

操作5:去除油污(0.0015h);

操作6:镀镉(0.008h)。工件送回检查处;

检查3:最终检查(不规定时间)。

(2)模压塑料体:体上已有纵横相交的2个孔

操作7:在转塔车床上车两边、镗孔并铰至尺寸(0.080h);

操作8:在双轴台钻上钻横孔(装停挡用)并去毛刺(0.022h),送检查处;

检查4:检查最终尺寸和表面粗糙度(不计时间),然后送至零件轴处;

操作9:把压模体装入轴的小端 (0.020h)。

(3)停挡:材料为圆钢,直径5mm

操作10:在转塔车床上车柄部、倒角并切断(0.025h);

操作11:在砂轮机去除尖头(0.005h),然后工件送检查处检验;

检查5:检查尺寸和表面粗糙度。然后送电镀车间;

操作12:去除油污(0.0015h);

操作13:镀镉(0.006h)。工件送回检查处;

检查6:最终检查(不规定时间)。检查合格后送往成品零件处待装配;

操作14:将停挡装入模压体(装配件),轻轻铆合使其固定(0.045h);

检查7:最终检查完工部件(不规定时间)。送往成品零件库。

停档

操作10:在转塔车床上车柄部、倒角并切断(0.025h);

操作11:在砂轮机去除尖头(0.005h),然后工件送检查处检验;

检查5:检查尺寸和表面粗糙度。然后送电镀车间;

操作12:去除油污(0.0015h);

操作13:镀镉(0.006h)。工件送回检查处;

检查6:最终检查(不规定时间)。检查合格后送往成品零件处待装配;