城镇燃气管道作为国民经济发展和人民生活保障的能源大动脉,具有城市生命线的重要地位。截止2016年底,我国城镇燃气管道的总长度已达到68.69万公里,用气人口5.78亿人。随着燃气管道服役年限的增长,早期建设的管线开始出现不同程度的损伤及老化,不仅影响燃气输送效益,还对公共安全和社会稳定构成潜在威胁。

快速、有效地对燃气管道进行修复是确保管线正常运行的关键措施。传统的管道修复技术为开挖修复,需要对路面进行大范围的开挖,适用于人口稀疏、场地宽阔、对交通影响较小的地方,且修复完成后需要重新铺设路面,易造成资源浪费和环境污染。因此,在城镇燃气管道修复改造工程中,非开挖修复技术以其安全高效、节能环保、开挖范围小等特点逐渐被广泛应用。本文在详细调研了国内外管道非开挖修复技术的基础上,综合考虑了各技术的适用性、经济性及高效性,对典型的非开挖修复技术进行了介绍,以期为我国燃气管道的非开挖修复提供参考。

01管道非开挖修复技术标准化

管道非开挖修复技术在国外已有近40年的发展历程。随着不断地创新、改良,国外的管道非开挖修复技术已逐渐走向成熟,并形成了一系列非开挖技术标准,例如:ASTM F1216、ASTM F1743、ASTM F2207、ASTM F1533、ISO 11299、ISO 11295等。我国从20世纪90年代中期引入非开挖技术,于1998年成立了中国地质学会非开挖技术专业委员会(CSTT)。我国虽然起步较晚,但发展迅速,并在近几年初具规模。2010年7月,中华人民共和国住房和城乡建设发布了《城镇燃气管道非开挖修复更新工程技术规程》(CJJ/T 147-2010),填补了我国非开挖技术标准的空白。

02燃气管道非开挖修复技术

燃气管道非开挖修复可分为整体修复和局部修复两大类。主要有插入法、内衬法、原位固化法、原位喷涂法、碎(裂)管法等。由于修复材料和施工工艺的不同,每种修复方法都有其技术优势和局限性,适用于不同的管道类型。

3.1插入法(Slip Lining)

插入法是应用最早的管道非开挖修复方法,通常使用管径比待修复管道小的PE管,采用牵引设备将PE管拖入待修复管道中,并在新旧管道之间的环形间隙里注浆稳固,形成一种“管中管”的复合结构,实现防腐和承压的作用。按工艺可分为连续插入法和不连续插入法两种,对于管径较小的PE管,可在工厂中预先对焊成连续长管,利用管道盘轮运至施工现场,以减少施工时间;对于管径较大的PE管,可在施工现场对焊后再进行插入。

插入法适用于修复管径为80~1000 mm的管道,修复前应对待修复管道的内壁进行清理,且管道应无明显变形。分段施工的最大适宜长度为300 m。由于修复后的管道过流断面损失较大,该方法较适用于天然气置换人工煤气后的管道修复。

插入法的技术优势为:

1)工艺简单,对施工人员的技术要求不高;

2)施工速度快,分段施工时对交通和周边环境影响较小;

3)设备简单,施工成本相对较低;

4)可用于大曲率半径的弯管。

其局限性为:

1)注浆较为困难,注浆情况不易确认;

2)采用连续插入法时,需开挖导向槽;

3)管道输送能力损失较大。

3.2内衬法

内衬法是利用了PE管良好的机械性能和形状记忆功能,使PE管的截面产生临时性的变形,插入待修复管道后复原,使新旧管道紧密结合,避免了插入法在新旧管道之间的环形间隙里注浆的需要。根据PE管变形方式的不同,可分为缩径内衬法和折叠内衬法。

3.2.1缩径内衬法(Deformedand Reformed)

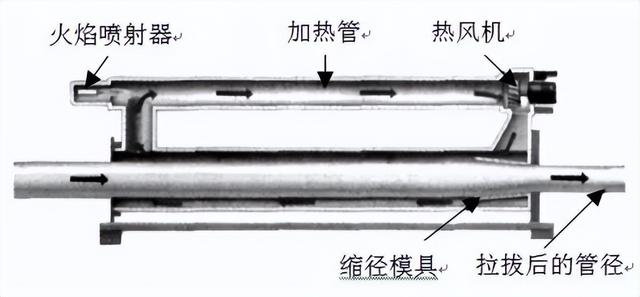

缩径内衬法是利用机械作用使PE管的管径缩小后置入待修复管道中,再通过加压或自然复原的方法使 PE 管恢复原来的管径,与待修复管道的内壁紧密贴合的修复工艺。根据PE管缩径的能量来源,可分为冷轧法和热拔法两种。冷轧法是通过滚轧机靠径向约束挤压变形来缩小管径(图5);热拔法是通过缩径模具,在加热的条件下牵拉PE管强行通过,使PE管的分子链重新组合,靠轴向拉伸变形来缩小管径(图6),这两种方法的缩径幅度都应控制在10%~20%之间。

图5 冷压法缩径示意图

图6 热拔法缩径示意图

缩径内衬法由英国煤气公司于20世纪80年代开发,可用于结构性和非结构性的修复,适用于管径为100~1200 mm的管道,分段施工的最大适宜长度为300 m。

缩径内衬法的技术优势为:

1)管道输送能力损失较小;

2)施工速度快,施工周期可缩短20%;

3)可进行长距离管道修复,可用于大曲率半径的弯管。

其局限性为:

1)施工成本较高,施工设备昂贵,缩径尺寸有限;

2)主管道与支管的连接需局部开挖。

3.2.2折叠内衬法(Foldand Formed)

折叠内衬法是利用专用设备将圆形管折叠成“U”形、“C”形或“H”形,捆绑固定后牵引拉入待修复管道(图7),再通过加压或加热的方法使其恢复原有形状和大小,与待修复管道的内壁紧密贴合的修复工艺。内衬管宜采用标准尺寸比较大(通常为SDR 26)的高密度或中密度PE管,PE管外径略小于待修复管道的内径。按折叠方法可分为现场折叠和工厂预制折叠。

图7 折叠管内衬法修复示意图

折叠内衬法适用于修复管径为100~1200 mm 的管道,分段施工的最大适宜长度为300 m(现场折叠)和500 m(工厂预制折叠)。

折叠内衬法的技术优势为:

1)施工速度快,施工周期可缩短20%,潜在施工成本可节约30%;

2)待修复管道的清理要求较低,只要达到内壁光滑无毛刺即可;

3)管道输送能力损失较小;

4)横截面收缩率高达40%,穿插容易;

5)可进行长距离管道修复。

其局限性为:

1)修复后的管道为复合结构,增加了管道后期维护和抢险难度;

2)待修复管到的结构性破坏会导致施工困难;

3)主管道与支管的连接需局部开挖。

3.3原位固化法(Cured in Place Pipe, CIPP)

原位固化法也称软管内衬法,是由英国工程师Eric Wood在1971年发明。该方法是在已清理干净的待修复管道内壁上衬一层浸渍了液态热固性树脂的软衬层,通过加热(热水或热蒸汽)、紫外线或常温使其固化,从而形成内衬树脂新管的修复方法。目前该技术已在全球40多个国家和地区得到了广泛应用。

CIPP 技术目前常用的衬里材料包括有防渗膜的纤维增强软管、编织软管或无纺毡等,常用的树脂材料有非饱和聚合树脂、乙烯酯树脂和环氧树脂。该方法适用于以防腐为主要目的、输送压力较低或腐蚀情况不是很严重的管道修复,适用管径范围为100~2700 mm。由于内衬管不能独立承担载荷,只能对管道进行气密性的非结构性修复,因此该方法不宜用于安全裕量不足、存在结构性损坏、在公路下埋深较浅、动荷载长期作用等管道的修复。

采用CIPP技术进行修复前,需要对待修复管道进行清理,要求内壁70%以上露出金属光泽且保持无油污、无尘和无颗粒杂质。一般的清理顺序为:高压水清理、机械清理和喷砂清理。整个内衬修复过程中可采用闭路电视(CCTV)进行内窥监控。

CIPP 技术的优势为:

1)开挖量极小,施工速度快;

2)管道输送能力损失较小,流动性能得到改善;

3)适用范围广,能够进行弯头修复。

其局限性为:

1)需要特殊的施工设备,对施工人员的技能要求较高;

2)对管道清理的要求高;

3)每段施工的编织管均需单独定制。

CIPP技术按施工方式可分为翻转内衬法和牵引内衬法。

3.3.1翻转内衬法

翻转内衬法是将浸有树脂的软管一端翻转并用夹具固定在待修复管道的入口处,然后利用水压或气压使软管浸有树脂的内层翻转到外面,并与待修复管道的内壁粘结。当软管到达终点时,即刻向管内注入热水或热蒸汽使树脂固化,形成一层紧贴待修复管道内壁的具有防腐、防渗功能的坚硬衬里。固化前软管的柔性和内部压力可使其充填裂隙、跨过间隙、绕过弯曲段;树脂固化后,形成形状与待修复管道一致、内径比待修复管道稍小的新管,新旧管道共同承压。

图8 翻转内衬法修复管道施工现场图

具有代表性的翻转内衬法技术有Insitufor工法、日本的Turnyoung工法、In Pipe工法、ICPBreathe工法、Hose Lining工法等,这些工法在材料强度、施工技术等方面各有特色。

3.3.2牵引内衬法

牵引内衬法是将浸有树脂的软管运到施工现场后,采用牵引的方式把软管拉入待修复管道内部,然后用水压或气压使之膨胀并紧贴管道内壁,固化后形成坚硬光滑的新管,达到修复目的。

具有代表性的牵引内衬法技术有日本的EX工法、FFT-S工法、Omega Liner工法、德国的AllLiner工法等。

3.4原位喷涂法(SprayinPlace Pipe, SIPP)

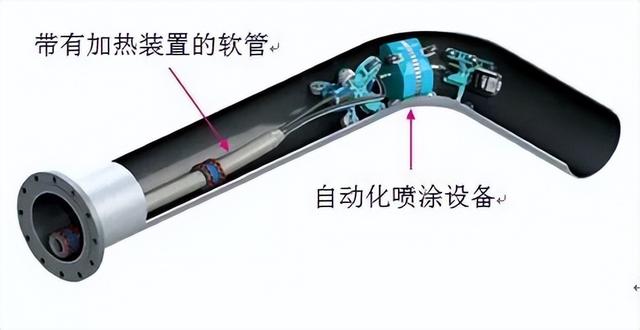

原位喷涂法是指通过在管道内部喷涂一层涂层而对管道进行修复的方法。自动化喷涂设备在人工远程遥控下在管道内部移动,并将涂层喷涂在管道内表面,涂层固化之后会在管道内部形成结构密封,使管道恢复原来的设计参数,以防止可能的泄漏(图9)。喷涂材料主要有水泥砂浆、环氧树脂及聚酯树脂等。该技术适用于修复管径为32~1800 mm的管道。

图9 SICC自动化喷涂设备示意图

修复过程主要包括以下3个步骤:1)清理:喷涂之前需要清洁管道内部,从而使涂层在管道内的分布能够较为均匀。2)管道检测和评估:采用CCTV 对清理后的管道内部进行检测和评估,从而确定是否需要进一步清理。3)喷涂:修复设备包括涂层材料的存储设备、加热系统、泵送系统以及监控系统。加热系统用于控制涂层材料温度,泵送系统用于输送涂层材料并控制混合比例,泵的流量和绞车速度决定了管道内涂层的厚度,监控设备用于查看喷涂过程及效果。

原位喷涂法的技术优势为:

1)可适应管径、断面形状、弯曲度的变化,经济性好;

2)能够延长管道的使用寿命,延缓管道内腐蚀。

其局限性为:由于涂层较薄、强度较低,要求待修复管道有一定的结构完整性。

3.5碎(裂)管法

碎(裂)管法是采用碎(裂)管设备从内部破碎或割裂旧管道,将旧管道碎片挤入周围土体形成管孔,并同步拉入新管道的修复方法。更换后管道的管径可以与原管道相同,也可以大于原管道,管径可以增加30%。

碎(裂)管法适用于待修复管道为易脆管材(如铸铁管等)且管道损伤严重、埋深过大、需要扩容或在重要结构下通过等情况。理论上该方法对待修复管道的管径是没有限制的,但受成本和地面沉降或震动的影响,一般适用于修复管径为50~1000 mm的管道。根据碎(裂)管方式的不同,可以分为静压法、动压法和钻削法。燃气管道更换通常采用静压法和动压法。

静压法是将拉杆插进待修复管道中,然后拉杆与切割刀头、胀管头、拉管器、新管道相连。由切割刀头切开待修复管道,胀管头胀裂被切开的管道,同时将管道碎片挤压进入周围土壤以容纳新管道(图10)。

图10 静压法碎(裂)管示意图

动压法分为气动破碎法和液压膨胀法。目前,主要采用气动破碎法,是由气体冲击矛和胀管器组成,依靠高压空气产生冲击力,通过“环状”压力作用于待修复管道,使其受压而破裂,同时通过胀管器挤压待修复管道的碎片进入周围土壤,为新管道提供空间。

碎(裂)管法的技术优势为:

1)无需对待修复管道进行清理,节约成本和施工时间;

2)沿原管道线路施工,对周围其他地下管道设施几乎无影响。

其局限性为:

1)埋深较浅的管道,碎(裂)管设备的震动可能会对地面造成影响;

2)采用韧性材料进行局部修理的部位可能会影响碎(裂)管进程;

3)主管道与支管的连接需局部开挖。

3.6局部修复方法

当燃气管道整体结构完好,仅有部分缺陷时,可采用非开挖局部修复技术,以减少施工成本,节约修复时间。

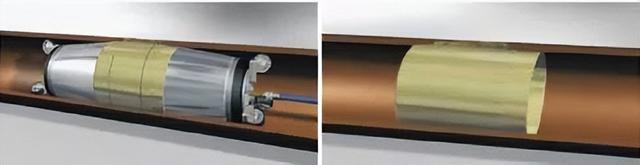

3.6.1点状CIPP修复

点状CIPP修复是用专用树脂将玻璃纤维布织物浸透,再用专用修补器(可膨胀管筒)配合CCTV 将玻璃纤维布织物送至管道缺陷处,给修补器充气使其与管壁紧贴,固化后的树脂和玻璃纤维布共同封堵管道缺陷,最后将修补器的压力释放并回收(图11)。该方法适用于修复管径为100~2000mm的管道,通常修复段长度为1.0~4.5 m。

图11点状CIPP修复示意图

点状 CIPP 修复方法的技术优势为:

1)能够进行结构性修复;

2)内衬管能紧密黏结在待修复管道内壁。

其局限性为:仅能够提高修复部位的结构强度。

3.6.2机器人修复

机器人修复是利用遥控设备在管道内部远程进行各种作业的技术,是一种较新的非开挖局部修复方法。机器人包括磨削机器人、填充机器人等。磨削机器人用来清除管道内的堵塞物,也能打磨裂缝,为修复材料填充提供良好表面;填充机器人能向磨削过的裂缝里填充环氧砂浆,并能抹平填充材料表面,形成光滑内壁。

机器人修复技术的优势为:

1)设备可进行多种管道内部远程作业;

2)施工速度快。

其局限性为:设备精密专业,一次性投入较大。

03结论与展望

管道非开挖修复技术不论在经济成本、社会成本还是环境成本方面都有着巨大的优势和广泛的应用空间,但目前我国与国外先进的非开挖修复技术相比还有较大差距,主要表现为:1)缺乏具有相关技术经验的设计和施工人员;2)管道非开挖修复领域的标准尚不完善,缺乏统一的设计和验收指标;3)非开挖修复的关键材料大部分仍依靠进口。因此,建议加强人才培养与引进,增加相关技术研发投入,加快标准制修订进度,使我国管道非开挖修复技术尽早实现自主化、科学化和标准化。