行业情况简介

随着科学技术的快速发展以及精密仪器设备等超精密装备的广泛应用,对于光学系统中的关键光学元件也提出了越来越高的质量要求,形状从原来的平面、球面、柱面升级为非球面、非球柱面、自由曲面等,精度也由原来的RMS1/30~1/50λ(1λ=632.8nm)提升到RMS1/100~1/200λ。现如今我国的光学制造加工大部分还是处于传统的加工方法,如双面抛、环抛和多轴抛。该类方法主要应用平面、球面、柱面,具有设备成本低,批量性好等优势,然而面对非球面、自由曲面、大尺寸薄壁件等光学元件则显得心有余而力不足,同时传统方法加工时间相对较长、广泛依赖于老师傅,可控性相对较差难以满足市场上定制化、复杂化的超精密光学元件需求。目前广泛应用于超精密光学元件抛光的主要数控抛光方法包括:小磨头抛光(CCOS)、应力盘抛光(SLP)、液体射流抛光(FJP)、离子束抛光(IBF)、气囊抛光(Bonnet Polishing)和磁流变抛光(MRF),各种抛光方法都有其相应的加工特点,各有所长,而我们这次主要介绍磁流变抛光技术。

磁流变抛光技术是利用磁流变液在磁场中具有流变性的特点,对光学元件表面进行抛光。未加磁场时,磁流变液的流变特性与普通牛顿流体相似,当磁流变液受到一强磁场作用时,磁流变液粘度和硬度显着上升,就会变成类似“固体”的凸起状态形成“柔性抛光模”,在抛光轮的带动下实现以剪切应力为主的柔性去除。由于磁流变液的粘度和硬度可以通过磁场、流量等参数控制保持恒定,所以磁流变抛光技术的去除函数具有极高的稳定性和可控性,在长时间的加工中,去除函数的大小及去除效率可以保持不变,相对于传统抛光中出现的磨料磨损和抛光模变形等问题,其影响很小。正是因为这些特性MRF以一种确定性加工技术被广泛的应用于光学元件的高精度修形阶段,RMS可达1/200λ。同时在加工中,主要以剪切去除为主,加工正应力小,对光学元件几乎不造成亚表面损伤,即使在面对径厚比大的工件时,加工残留应力小,也不会产生加工变形,具有适应性广,加工表面质量好,收敛快,高精度等加工特点。

磁流变加工过程示意图

天创精工磁流变产品介绍

天创精工制造的磁流变抛光机床,其机床采用天然大理石基底,具有稳定性高、抗震性好、车身表面精度高等特点,磁流变机床设备可保证长期高精度运行,能满足超精密机床高精度加工各类光学零件需求,大理石台面热膨胀系数低,不易产生变形。磁流变抛光机床能实现X、Y、Z、A、B、U六轴联动,采用伺服电机、滚珠丝杠、直线导轨驱动,其工作定位精度高、鲁棒性好、误差抑制效果稳定,根据各轴选配的运动行程最大可加工φ3000mm尺寸工件并支持设备定制化;同时为了适应不同抛光元件曲率和加工效率,现天创提供5种抛光轮:φ20mm、φ50mm、φ100mm、φ200mm及φ340mm,可供客户实际选择,抛光轮的直径与抛光效率、加工工件曲率息息相关,抛光轮越大,加工效率越高,而小抛光则适应的曲率范围广,在设备选配上,一般建议客户根据自身加工零件的特点选配多个不同规格的抛光轮。

同时,针对市场上材料加工的多样性,天创精工开发了多款磁流变液,客户可根据加工需求自由选择,材料加工范围涵盖了:单晶硅、镍、铝、普通玻璃、熔石英,碳化硅等多种材料,粗糙度Ra可达0.5nm。天创提供的多类型磁流变液具有可靠性高、与机床适配性好、保质期长、去除效率稳定、易进行回收等特点,与磁流变机床配合度好,可长期运行,其去除函数稳定性较同类产品更高,加工结果与自研磁流变工艺软件预测结果更贴合。

一、持续的升级和服务能力

天创精工具有对磁流变液不断升级的能力,可针对不同材料的理化特性进行分析,对抛光液的成分及比例做不同程度的调整,配合客户进行新材料加工试验和磁流变液开发,持续提供技术服务。同时我们拥有一条完整的检测线,可适应不同面形的高精度检测,为工艺升级提供强有力保障。

二、应用案例

磁流变抛光技术广泛应用于各种形状、各种性质光学元件的超精密制造,满足航空航天、超精密光学器件装备、光电器件、电子信息产业和国防军工等领域光学元件的超精密加工需求。

磁流变抛光技术可以实现对光学元件的纳米精度加工,天创精工的磁流变机床其加工精度可达到RMS1/200λ(λ=632.8nm),表面粗糙度Ra优于0.5nm,被广泛应用于径厚比大的平面、球面、柱面、非球面和自由曲面高精度加工领域,可以满足航空航天、超精密光学器件装备、光电器件、电子信息产业和国防军工等领域光学元件的超精密加工需求。

以下是我们提供的几个经典案例:

(1)D100mm熔石英光学元件

该元件只有5mm厚度,径厚比为20,来料PV值为1/2λ,图纸要求PV为1/20λ,最终经过40分钟的加工,有效口径内PV30.58nm(<1/20λ),RMS3.59nm(<1/170λ)。

(2)微晶元件

左图为D350mm微晶平面镜加工结果,RMS为6.14nm优于1/100λ,该零件在加工前具有明显的Power,其PV值在4um,在加工约25小时后达到精度需求,可作为光学检测补偿镜使用。右图是一个非球面微晶,加工后有效口径内RMS6.665nm(约1/100λ)。

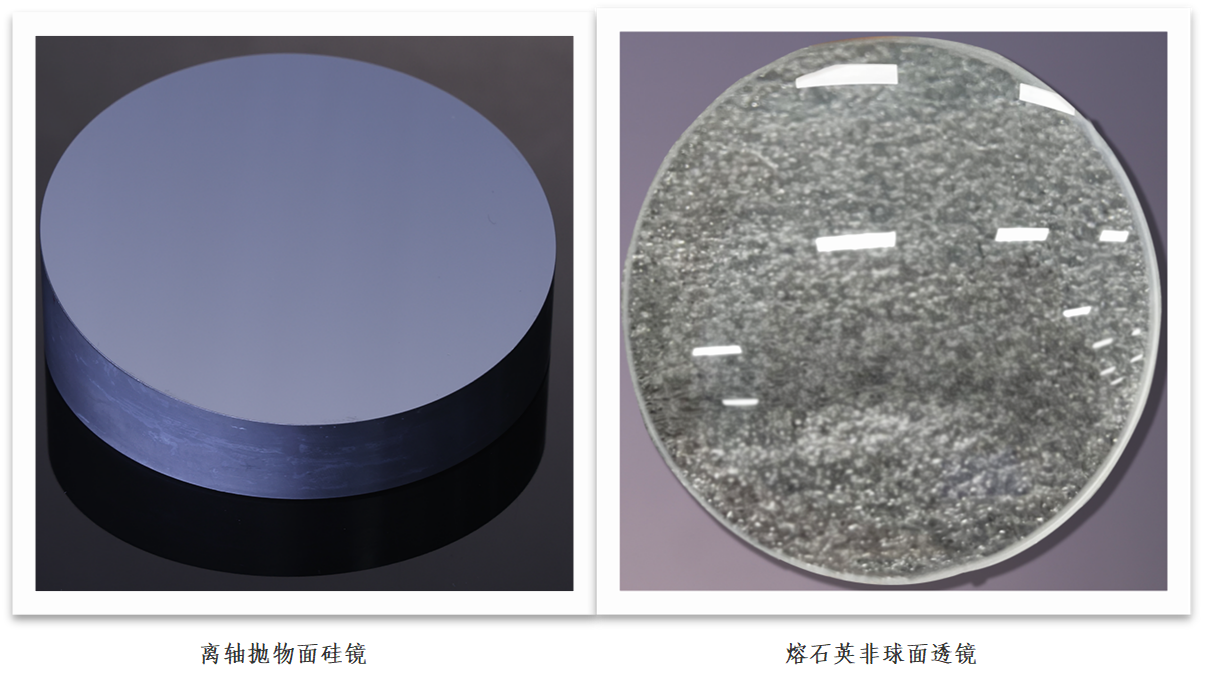

(3)非球面硅镜

单晶硅具有较高的导热性和较低的热膨胀性(在高能量的光路中不易变形),而且容易实现微沟槽等冷却结构的加工,被较多地应用在高能激光器中。同时由于良好的红外透过性,被广泛应用各种红外光学制导系统。天创精工磁流变现具备单晶硅加工及打样能力,单晶硅非球面加工RMS可达1/50λ。

(4)铝镜加工

铝具有质量轻、反射率高、可加工性好等特点,可用于光机一体化设计,同时也被应用于激光雷达上以及各类光学系统。天创磁流变可用来加工铝镜,其加工精度RMS最高可达1/70λ。

结束语

对于超精密光学加工领域来说,磁流变抛光技术的出现是一个关键性技术突破,相较其它纳米级加工精度的抛光技术而言,其具有去除效率高、去除函数稳定性好、加工表面质量优异、工件材料可适应面广、几乎无表面及亚表面损伤等优势,能稳定、可靠实现光学元件超精密加工,广泛应用于光学、仪器仪表、激光雷达、空间成像等多个领域,具有极大的市场价值和广阔的应用前景。