随着集成电路技术的飞速发展,硅单晶抛光衬底片的质量要求日益严格。为了满足这种高要求,除了传统的检测方法外,还采用了电子显微镜和其他超微量分析技术。这些技术具有高灵敏度和高精度,能够有效地检测硅片表面的结构完整性、低金属杂质含量和低表面颗粒含量等关键质量指标,分述如下

电子显微镜的应用

其他超微量分析技术

离子背散射分析技术

1

电子显微镜

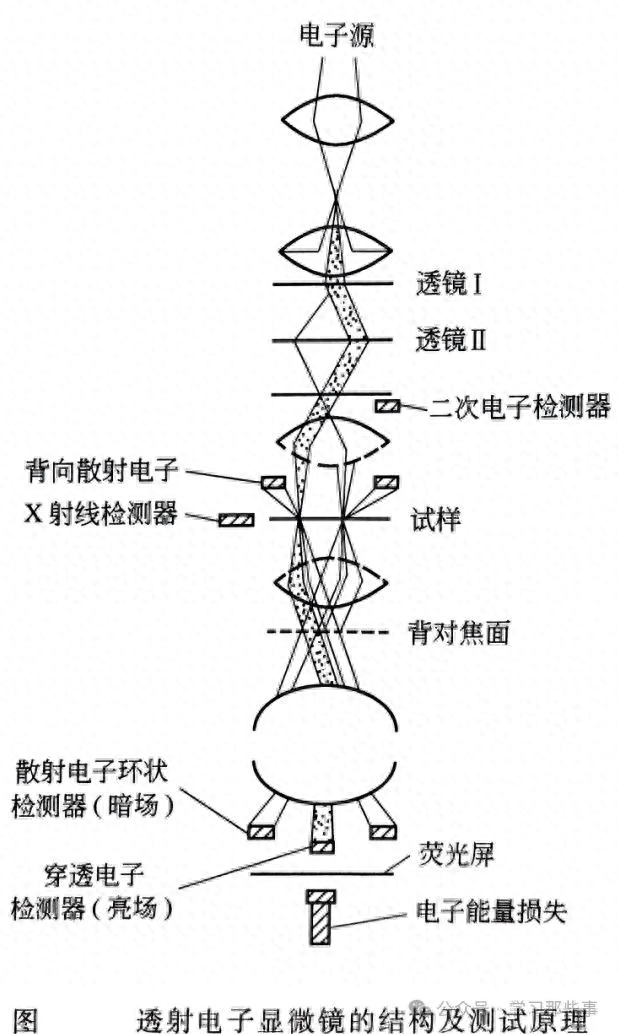

透射电子显微镜(TEM):

分辨率高,约3~5Å,适用于薄样品,通常小于2000Å。

可以产生亮场影像和暗场影像,用于观察晶格缺陷。

属于破坏性分析技术,样片制备复杂。

扫描电子显微镜(SEM):

分辨率稍低,但可以对样品表面进行扫描。适用于各种厚度的样品。

可以收集二次电子、背反电子等多种信号,用于成像和分析。

在集成电路器件工艺控制和失效分析中非常有用。

其他超微量分析技术:除了电子显微镜外,还有其他多种超微量分析技术可用于硅片的质量控制,如:

X射线荧光光谱分析:用于检测硅片中的微量金属杂质。

二次离子质谱(SIMS):可以检测硅片中的痕量元素,具有很高的灵敏度。

原子力显微镜(AFM):用于观察硅片表面的纳米级形貌。

电子显微镜和其他超微量分析技术在当今集成电路技术中发挥着至关重要的作用。它们不仅提高了硅片的质量控制水平,还为半导体工艺研究和失效分析提供了有力的工具。随着技术的不断进步,这些分析方法的分辨率和灵敏度将进一步提高,为集成电路技术的发展提供更加精确和可靠的支持。

2

其他超微量分析技术

其他超微量分析技术很多,本文仅列举一部分。

以下是关于X射线微探针分析技术和原子力显微镜的分述:

X射线微探针分析技术

其系统结构及测试原理如下图所示

在实际应用中,X射线微探针分析技术通常与扫描电子显微镜相结合。通过扫描电子束在样品表面上的移动,可以实时获取选定元素的浓度分布图。这种方法具有非破坏性的优点,因此非常适合用于半导体材料的杂质分析。通过X射线微探针分析,可以精确地检测出硅片中的微量杂质元素,为半导体材料的质量控制提供有力支持。

原子力显微镜

原子力显微镜(AFM)是一种用于检测晶片表面粗糙度及表面纳米形貌特性的高精度仪器。其工作原理如下图所示

在原子力显微镜的成像过程中,探针的扫描方式起着至关重要的作用。常见的扫描方式有三种:接触式、非接触式和拍击式。

接触式:探针直接与被测试样品表面接触,类似于机械式的表面粗糙度测量方法。

非接触式:探针与被测试样品表面保持一定距离,主要利用吸引力进行成像。由于作用力微弱,导致AFM的影像分辨率较差。

拍击式:探针进行上下运动,轻轻敲打被测试样品表面。这种方法既可以避免探针受到样品表面污染物的黏附,又可以减少对样品表面的损伤,同时提高成像的分辨率。

3

离子背散射分析技术

离子背散射分析技术是一种利用高能加速器产生的高能离子束分析薄膜或固体近表面层化学成分的表面分析方法。

当用加速器产生一束具有一定能量的离子垂直射入样品时,少数靠近原子核的离子受库仑排斥作用发生大角度的弹性散射,飞出样品表面,即背散射离子。

通过探测这些散射离子的数量和能量,可以得到一个离子背散射谱,进而对靶原子进行定性、定量及深度(纵向分布)分析。

功能特点:适用于分析约1微米左右的表层范围、可以进行深度分析和在没有标准样品的情况下进行定量分析。检测能力与基体有关,比基体轻的元素不易被检测,相邻元素的质量分离也不易分辨出来。

主要用于半导体材料、集成电路工艺、材料科学等领域的薄膜和沾污层分析。

来源于学习那些事,作者小陈婆婆

半导体工程师半导体行业动态,半导体经验分享,半导体成果交流,半导体信息发布。半导体培训/会议/活动,半导体社群,半导体从业者职业规划,芯片工程师成长历程。239篇原创内容公众号

半导体工程师半导体行业动态,半导体经验分享,半导体成果交流,半导体信息发布。半导体培训/会议/活动,半导体社群,半导体从业者职业规划,芯片工程师成长历程。239篇原创内容公众号