固态电池突破

为什么现在“固态电池”还没有解决问题?卡在哪了?

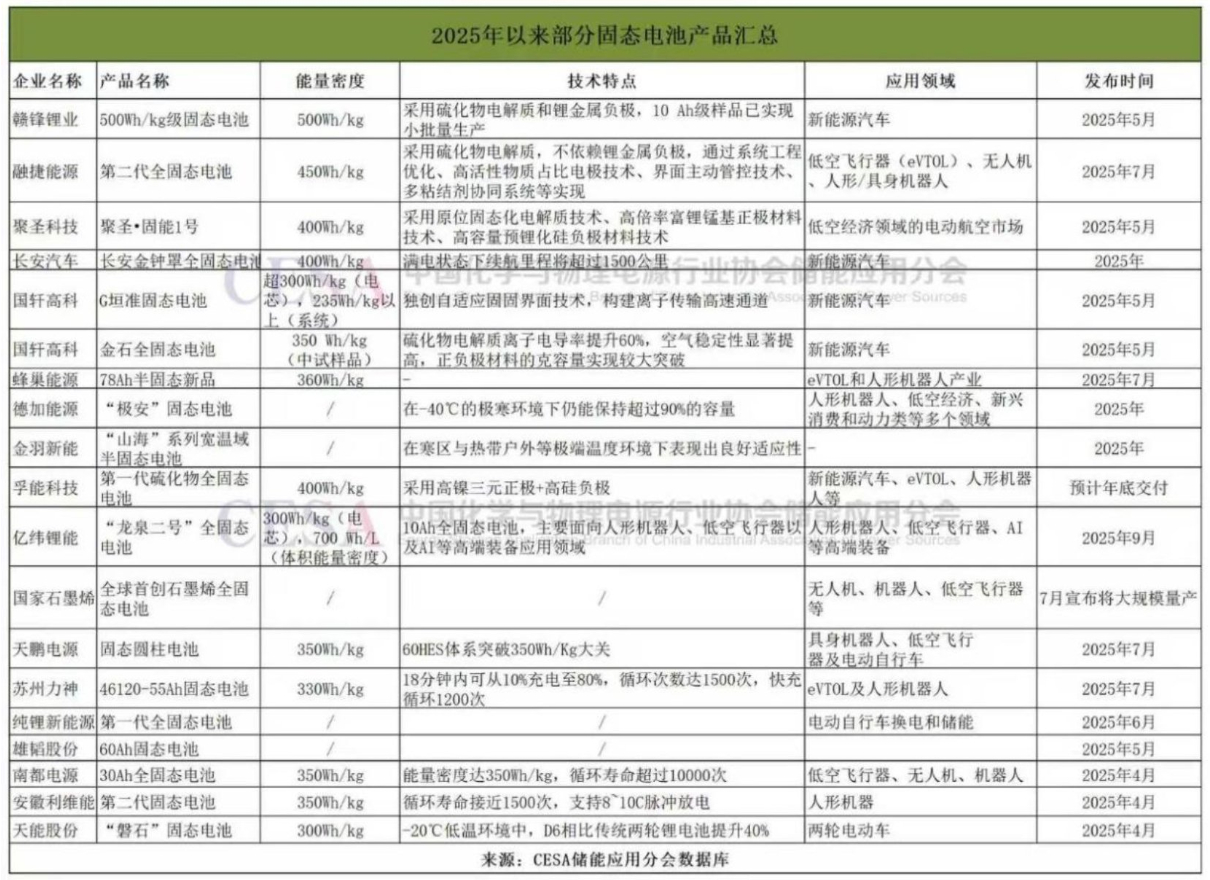

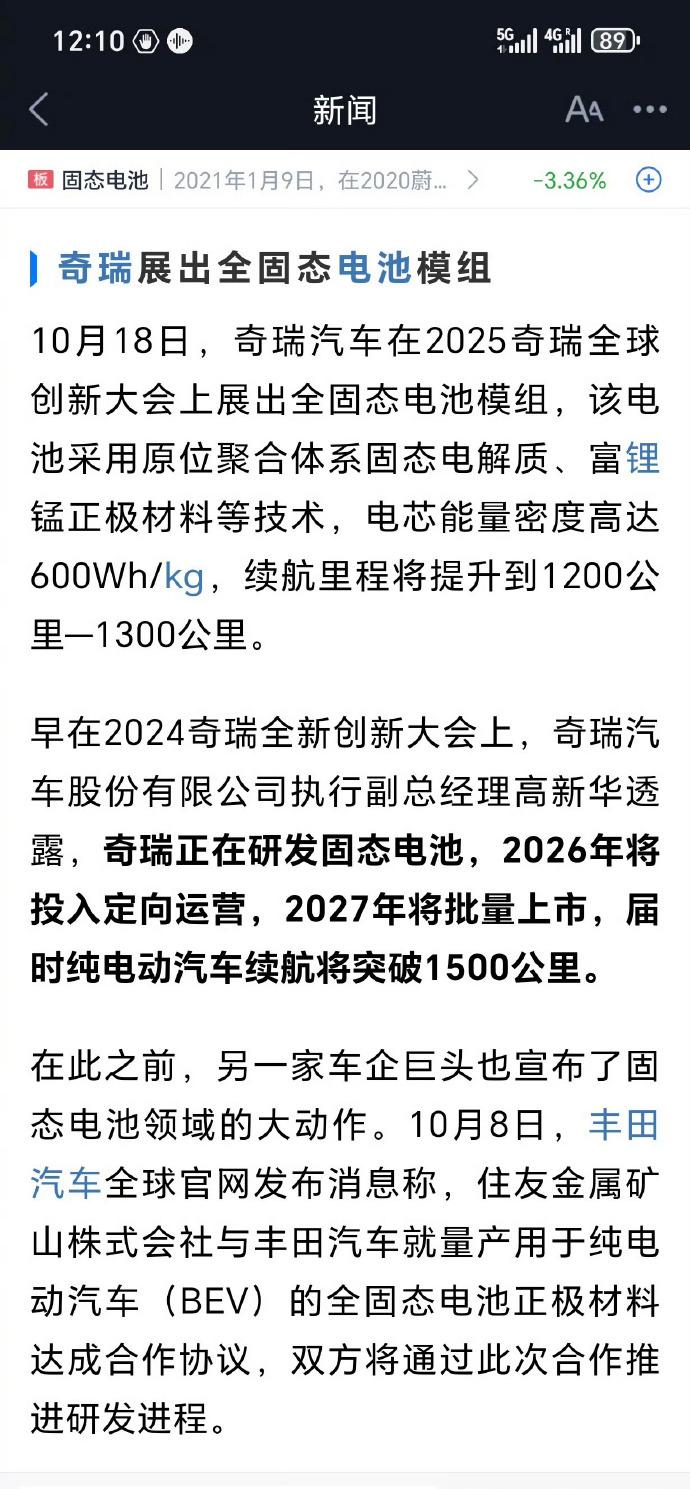

先要有个常识,多家汽车公司说的“固态电池汽车”,是些啥?有些是半固态电池,所有都是概念车,不可能量产的。行业说法是,“2027 年小批量技术定型,2030 年大规模商用”,这就和人工智能领域的AGI一样,3年还是5年出来,根本说不清,并不是很有把握握的路线图。但行业就先造势,万一做出来了,自己有准备就赶上风口了。

固态电池和液态电池的根本区别是什么?液态电池用“电解液+隔膜”传导离子,固态电池把这两样直接换成一块固体电解质。能量密度、安全性和工艺体系都有根本变化。固态电池好处大过天,能量密度大,续航直接翻倍;还有一个电动汽车的痛点能完美解决,不易起火。

但它有一个最大的技术瓶颈,固-固界面接触。固态电解质与正负极都是刚性固体,接触面积仅为液态的1/10,离子传输效率低、内阻大;充放电时电极体积膨胀易开裂,循环寿命快速衰减。

就说负极的金属锂,就必须做成“超薄-均匀-界面兼容”,要用特殊工艺。一旦有质量缺陷,固态电池跑不了几百圈就会因为枝晶、界面开裂或厚度冗余报废。为了做出高质量的负极,产业界在试四条技术路线,但成熟度与痛点都不太让人满意。

压延法把熔融锂擀面皮一样,辊压到 20 µm 左右,再与铜箔复合成锂-铜带。这个算是比较像样的工艺,算主流。但锂太软易粘辊,厚度再薄就不可能了,性能还是不够好,质量差。热蒸镀,在真空舱内把锂加热到 550度,形成原子束后沉积在铜箔或电解质表面,能做到5–10µm致密膜,厚度均匀、无孔,但是这个工艺太慢,只在实验室探索。还有液相涂覆,经济性最佳,但熔锂表面张力大、易氧化,涂布均匀性是工艺瓶颈,还需要量产验证。还有电化学沉积,在电解液里“镀锂”,但易长枝晶,还停留在实验室。

这还只是一个金属锂负极,还有硫化物电解质,也是毛病一堆,高纯硫化锂成本达传统电解液 5–10倍。就是说,理论上不错,但是都是死贵的材料堆出来的。这些材料没有便宜的生产办法,良率还低。

现在不是科学原理上不行,而是生产工艺上,没有办法降低成本。就好比一些航天级别的材料、仪器设备,不计成本搞出来,性能确实好。但是价格贵就不可能普及,除非发明了足够便宜的量产工艺。再如用EUV光刻芯片,其实用加速器的EUV光就可以,但太慢,半天做一个,没有经济意义,工业用光刻机要0.1秒光刻一次。