我看到有些人好奇,怎么冷却液还和腐蚀有关系。

在新能源汽车热管理系统中,冷却液的防腐性能直接影响到电池包、驱动电机等核心部件的寿命与安全。一旦冷却液失效或腐蚀控制不当,容易导致铝板腐蚀、冷却回路渗漏,进而引发电气短路甚至热失控事故。

铝板腐蚀的电化学机理:

铝合金在冷却系统中腐蚀的本质是电化学反应。阳极区域铝失电子生成Al³⁺离子,阴极区域氧气还原生成OH⁻,两者结合形成Al(OH)₃沉淀,并进一步转化为氧化铝膜。这层膜若受氯离子、振动或高流速破坏,就会形成新的活性腐蚀点。

点蚀是最常见形式,往往起源于表面缺陷或氯离子破膜作用;一旦形成阳极微区,腐蚀会自催化加速。缝隙腐蚀则多发生在结构结合部位,因氧浓度差形成局部电池反应,腐蚀产物积聚造成酸化环境。晶间腐蚀沿晶界扩展,最终削弱材料强度,是长期服役中的隐患类型。

可能有人会说,怎么汽车总容易出现这种问题,家庭设备有冷却液的却很少听说遇到这种麻烦。这主要还是和汽车的工作环境有关,冷却液系统在高温、高流速、高压及振动条件下更易腐蚀。

高温促进抑制剂分解,同时加速乙二醇热氧化生成有机酸,使腐蚀电流呈指数级增长;高流速增加介质与金属接触频率,并不断剥离保护膜;高压则提高氧气溶解度,强化氧化还原反应。

此外,若系统中存在铜、铝等不同金属,电位差还会引发电偶腐蚀,进一步放大损伤。氯离子、硫酸根等杂质浓度过高时,腐蚀电流甚至可提升数十倍。

了解了以上原理,接下来就是应对问题了。通常冷却液防腐性能不足可以归纳为以下原因。

冷却液防腐性能不足的主要原因:

冷却液中通常添加多种腐蚀抑制剂,用于在金属表面形成保护膜,减少氧化反应。然而,这些抑制剂可能因浓度不足、消耗过快或分解失效而失去效用。例如磷酸盐或硅酸盐类抑制剂在高温或长期运行下容易降解,使铝合金表面的钝化膜失效。此外,不同金属材料对应的最佳抑制剂也不同,若选型不当,反而可能加剧点蚀与缝隙腐蚀。

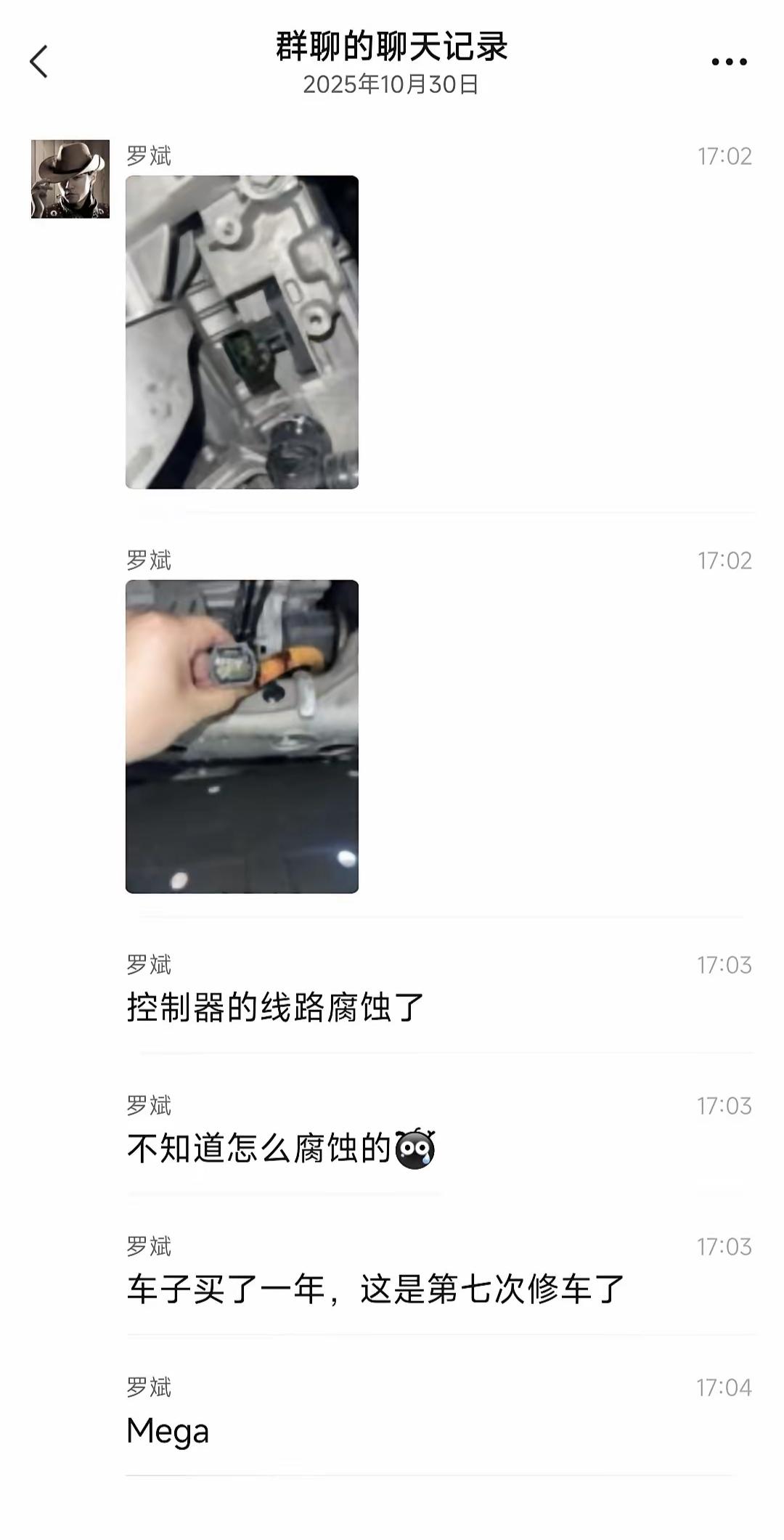

冷却液的污染问题同样关键。若补充水中含有过多矿物质或氯离子,会显著提高腐蚀风险;空气、灰尘或沙粒进入冷却系统,也会造成局部磨损和壁厚减薄。

此外,冷却液的成分比例与化学性质也需严格控制。乙二醇比例过低会削弱防腐与防冻性能,添加剂之间若存在化学反应,也可能降低抑制效果。冷却液的pH值过酸或过碱都会破坏保护膜,导致腐蚀速率上升。

以上还只是针对冷却液本身的分析,铝板的防腐涂层处理不到位,也是根源之一。

总之了,冷却液挺重要的。一旦冷却液腐蚀材料,后果可能很严重。

最常见的是冷却效率下降,液位降低导致电池和电机过热;

再就是电气短路风险,若冷却液进入高压电气系统,会直接引发短路、起火甚至爆炸。

更隐蔽的问题是,泄漏液体会继续腐蚀周围连接器、母排及壳体结构,形成连锁性损伤。

极端情况下,还有可能诱发动力电池热失控。