本人是 10年经验的前端开发和UI设计资深“双料”老司机,1500+项目交付经历,带您了解最新的观点、技术、干货,下方微信可以和我进一步沟通。在当今全球制造业的激烈竞争中,提高生产效率、降低成本、缩短产品上市周期已成为企业生存发展的关键。随着工业4.0的深入发展,智能制造成为了实现这一目标的重要途径。在这一背景下,数字孪生技术与可编程逻辑控制器(PLC)的融合应用,为工厂管理带来了革命性的改变,尤其是通过构建工厂的“虚拟分身”,有效减少了停机时间,提升了整体运营效率。

一、工业4.0背景下的智能制造需求

工业4.0,即第四次工业革命,是以智能制造为主导的工业革命阶段。它利用物联网、大数据、云计算、人工智能等先进技术,推动制造业向数字化、网络化、智能化方向转型。在这一转型过程中,企业需要解决的关键问题包括提高生产效率、优化资源配置、提升产品质量以及增强市场响应速度。

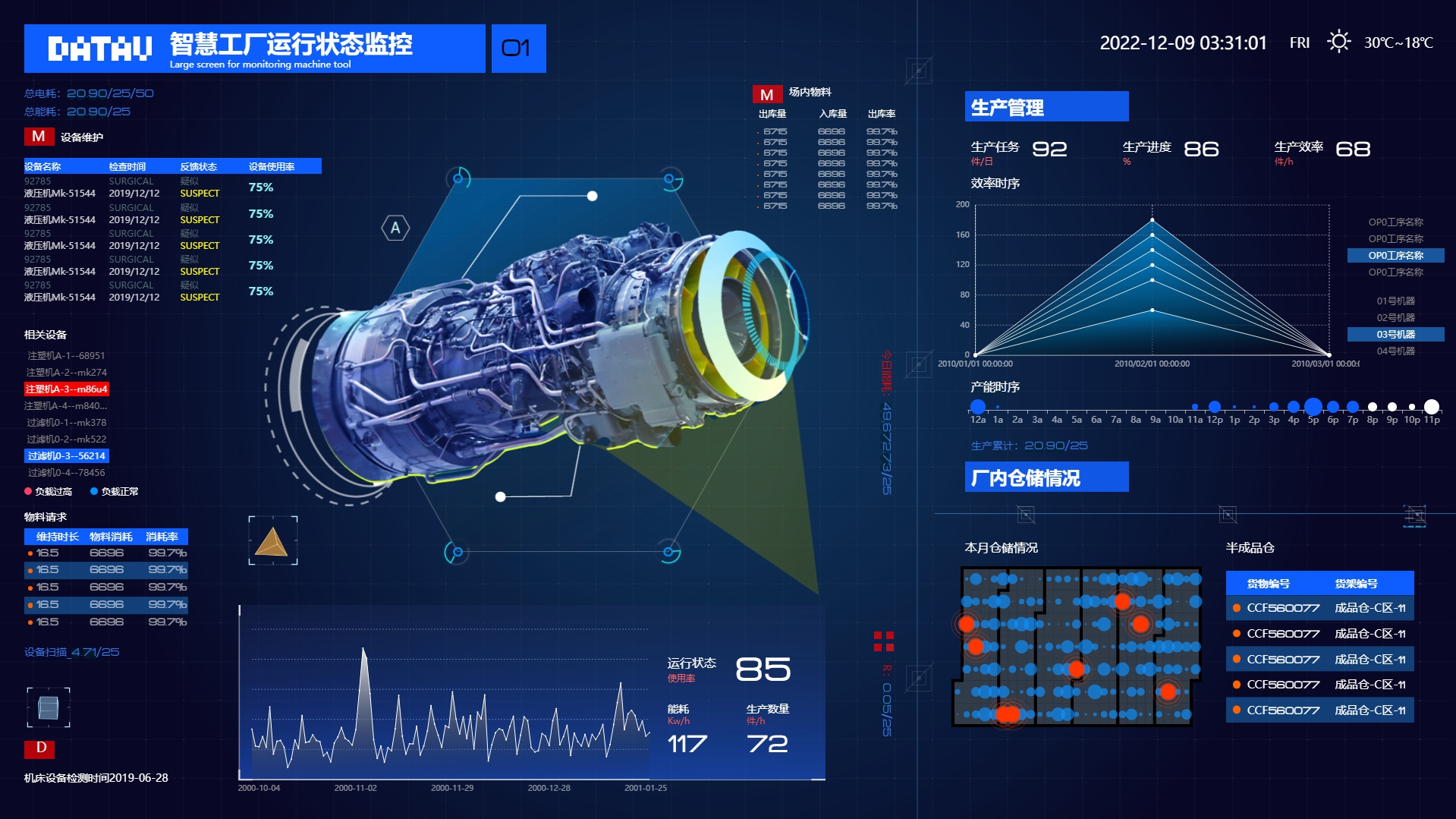

智能制造作为工业4.0的核心,旨在通过智能化手段实现生产过程的自动化、信息化和智能化。数字孪生技术作为智能制造的重要组成部分,为这一目标的实现提供了有力支持。数字孪生是指通过集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程。在制造业中,数字孪生技术能够实现对物理工厂的虚拟模拟,帮助企业提前发现潜在问题,优化生产流程,提高生产效率。

二、数字孪生技术概述及其核心价值

数字孪生技术是一种将物理实体与虚拟模型相结合的先进技术。它通过实时采集物理实体的数据,将其映射到虚拟模型中,从而在虚拟环境中对物理实体进行仿真、分析和优化。数字孪生技术具有以下几个核心价值:

实时监控与诊断:通过数字孪生模型,企业可以实时监控物理工厂的运行状态,及时发现潜在故障,提高设备的可靠性和稳定性。

预测性维护:基于历史数据和实时数据的分析,数字孪生技术可以预测设备的维护需求,提前安排维护计划,减少非计划停机时间。

优化生产流程:通过模拟和仿真,企业可以在虚拟环境中优化生产流程,提高生产效率,降低生产成本。

支持决策制定:数字孪生技术可以为企业管理者提供丰富的数据支持,帮助他们做出更加科学、合理的决策。

三、PLC在工业自动化中的关键作用

可编程逻辑控制器(PLC)是工业自动化领域的核心设备之一。它采用微处理器作为中央处理单元,通过软件编程实现对工业设备的控制。PLC具有以下几个显著特点:

高可靠性:PLC采用模块化设计,具有良好的故障自我诊断功能,能够在恶劣的工业环境中稳定运行。

灵活性:PLC的编程软件易于学习和使用,企业可以根据实际需求灵活调整控制逻辑。

扩展性:PLC系统易于扩展,可以根据生产规模的变化增加或减少输入输出点数。

网络通信能力:现代PLC支持多种网络通信协议,能够与上位机、其他PLC以及智能设备进行数据交换。

在智能制造中,PLC作为数据采集与控制的核心设备,发挥着至关重要的作用。它实时采集生产设备的运行状态数据,并将这些数据传递给数字孪生模型进行分析和处理。同时,PLC还根据数字孪生模型的优化结果,调整生产设备的控制参数,实现生产过程的智能化控制。

四、数字孪生+PLC的整合应用实践

将数字孪生技术与PLC相结合,可以实现对工厂生产过程的全面监控和优化。这一整合应用实践包括以下几个步骤:

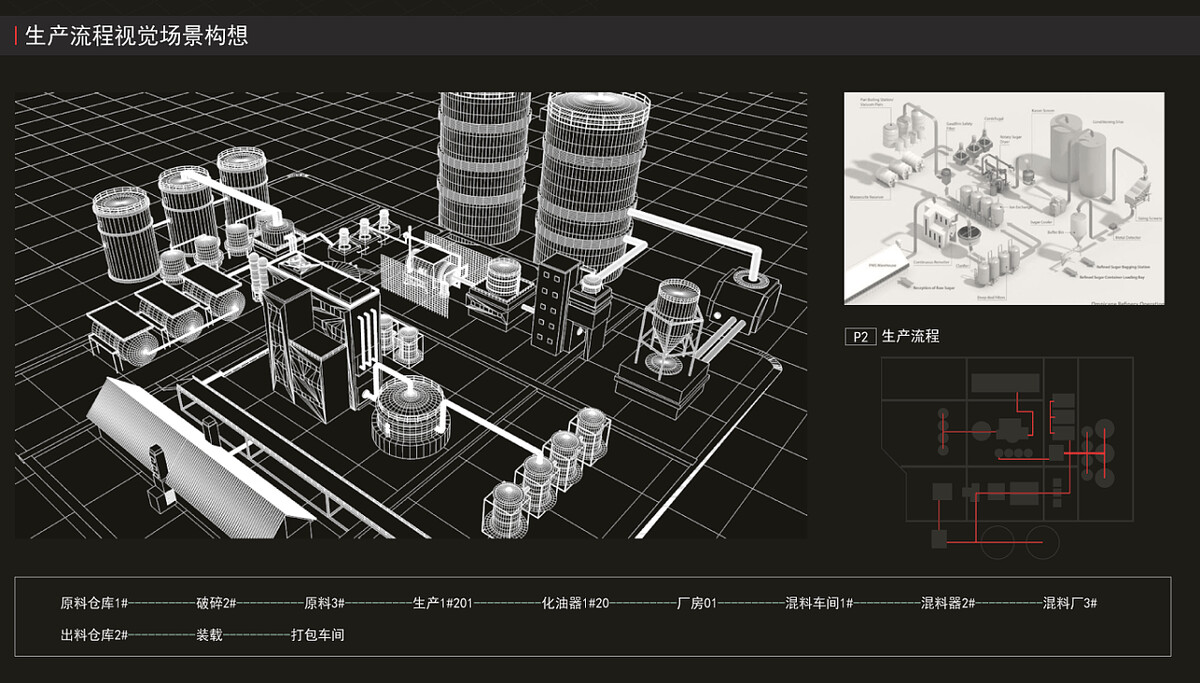

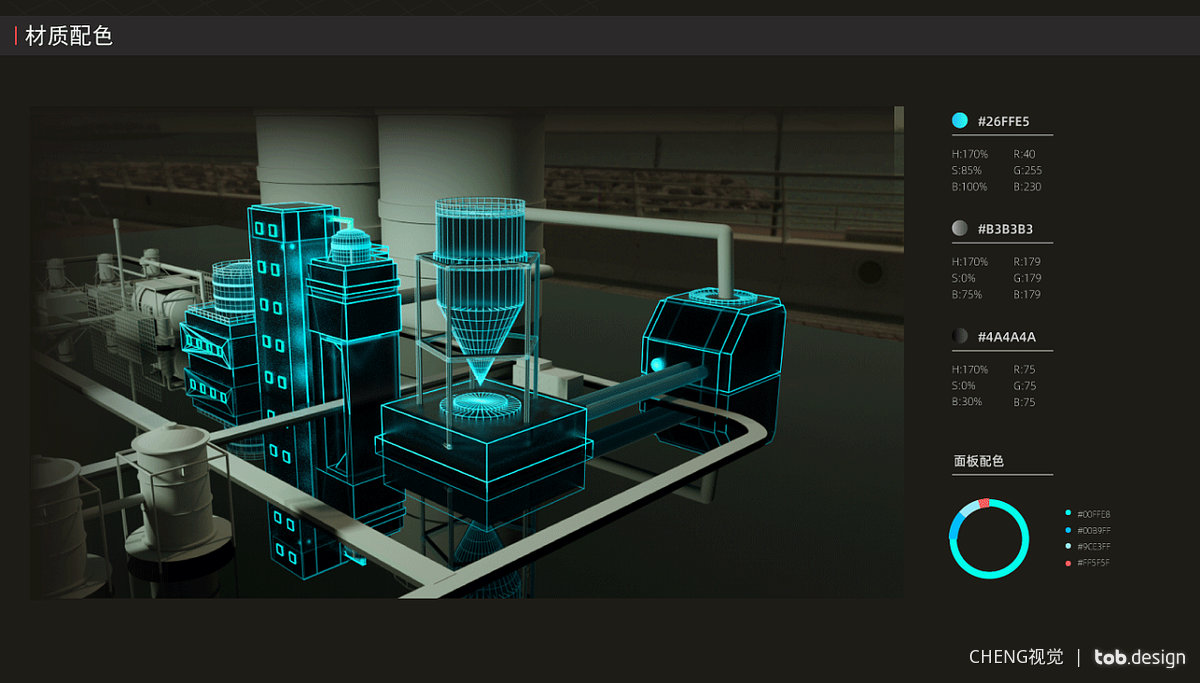

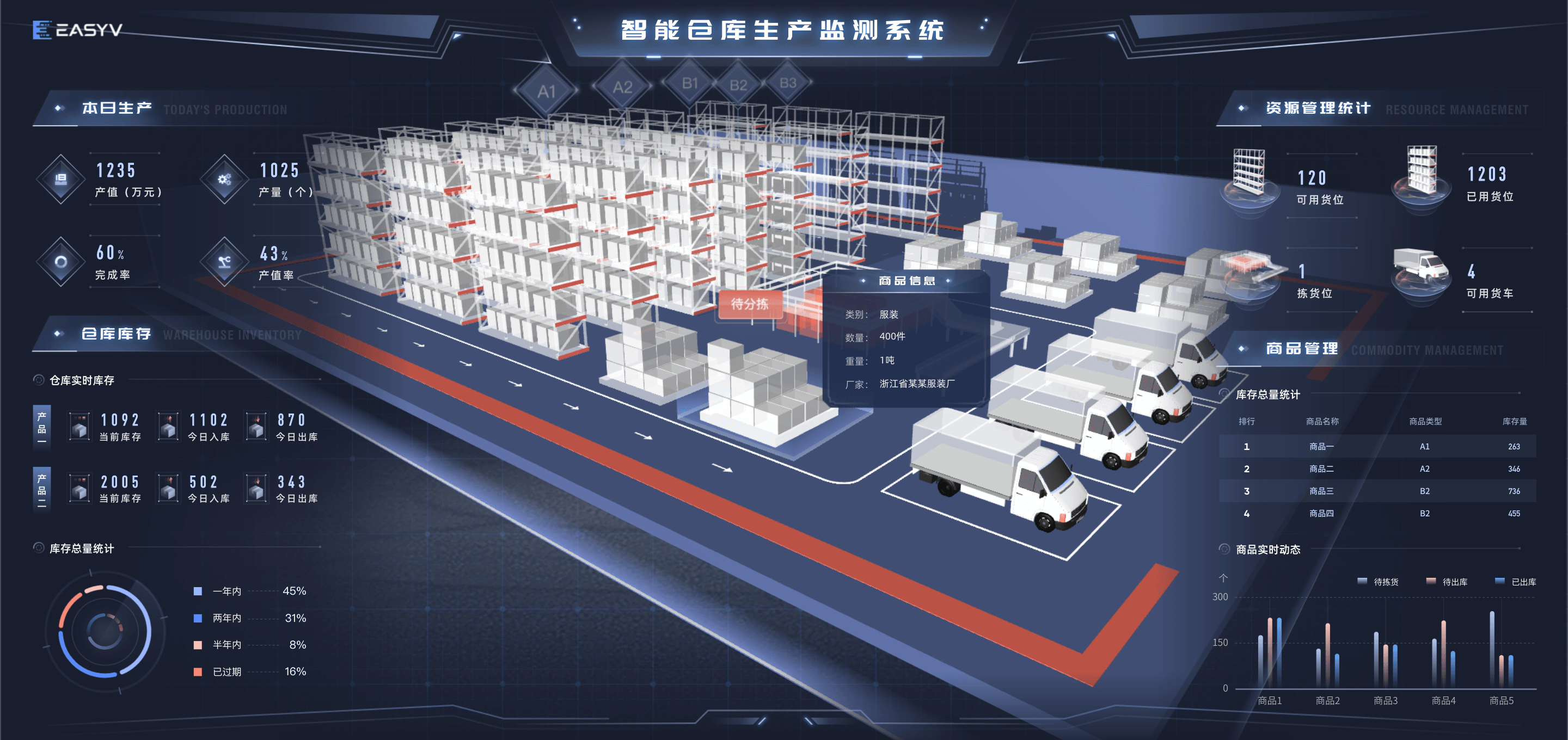

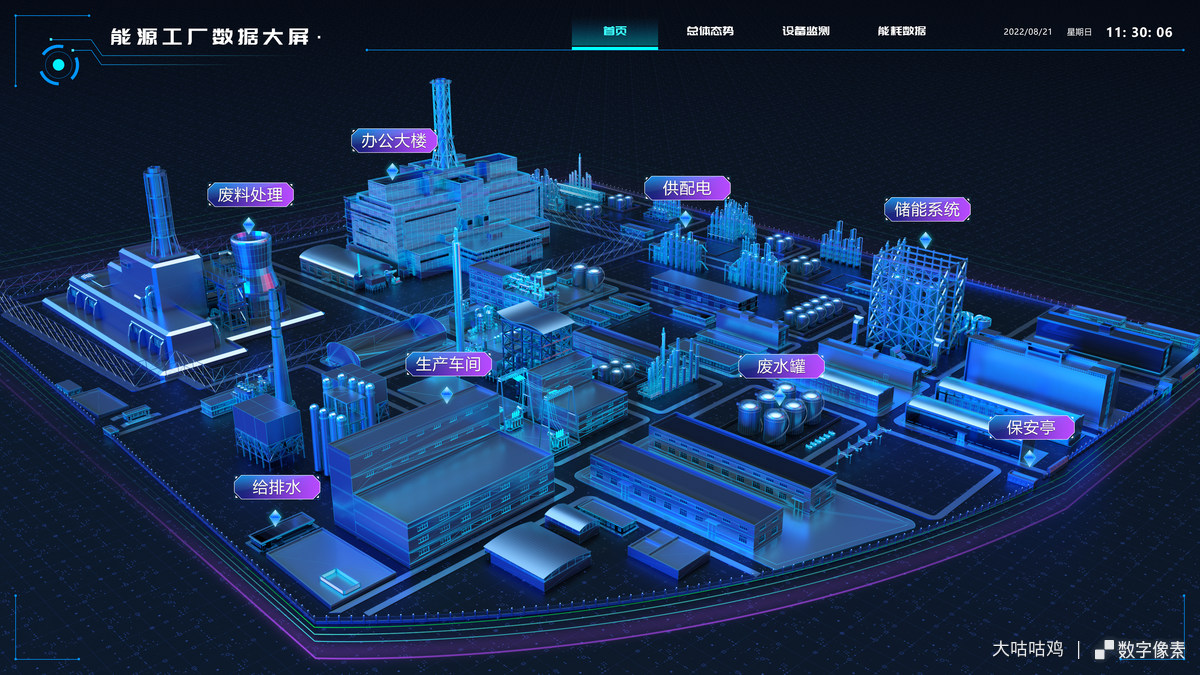

构建数字孪生模型:首先,企业需要根据物理工厂的实际布局和生产流程,构建相应的数字孪生模型。这一模型需要包括生产设备、生产线、物料仓库等关键要素,并能够实现与PLC的数据交换。

数据采集与传输:PLC作为数据采集的核心设备,需要实时采集生产设备的运行状态数据,如温度、压力、流量等。这些数据通过PLC的网络通信功能,实时传输给数字孪生模型进行分析和处理。

数据分析与优化:数字孪生模型接收PLC传输的数据后,进行实时分析和处理。通过仿真和模拟,模型可以预测生产设备的运行状态,发现潜在故障,并给出优化建议。这些优化建议可以包括调整控制参数、优化生产流程等。

持续迭代与优化:数字孪生模型与PLC的整合应用是一个持续迭代和优化的过程。企业需要不断收集和分析数据,完善数字孪生模型,提高模型的准确性和可靠性。同时,企业还需要根据生产需求的变化,灵活调整PLC的控制逻辑,以适应新的生产环境。

五、案例分析:某工厂如何通过数字孪生+PLC减少停机时间

以某汽车制造工厂为例,该工厂在生产过程中面临着设备故障频发、生产效率低下等问题。为了改善这一状况,该工厂引入了数字孪生技术与PLC相结合的应用方案。

首先,该工厂构建了包括生产设备、生产线和物料仓库在内的数字孪生模型。这一模型能够实时反映工厂的生产状态,并通过PLC实时采集设备数据。在实施过程中,该工厂发现某条生产线上的冲压机频繁出现故障,导致生产线停机时间较长。通过数字孪生模型的分析,工程师发现冲压机的润滑油压力不足是导致故障的主要原因。基于这一发现,工程师调整了PLC对润滑油系统的控制参数,提高了润滑油压力,从而有效减少了冲压机的故障率。

此外,该工厂还利用数字孪生模型对生产流程进行了优化。通过模拟和仿真,工程师发现某道工序存在瓶颈,导致生产效率低下。针对这一问题,工程师对工序进行了重新调整,提高了生产效率。

经过数字孪生技术与PLC的整合应用,该工厂成功减少了40%的停机时间,提高了生产效率,降低了生产成本。同时,该工厂还通过数字孪生模型实现了对生产过程的实时监控和预测性维护,为企业的持续发展提供了有力支持。

综上所述,数字孪生技术与PLC的融合应用为工厂管理带来了革命性的改变。通过构建工厂的“虚拟分身”,企业可以实时监控生产状态,预测潜在故障,优化生产流程,从而提高生产效率,降低成本,增强市场竞争力。在未来,随着技术的不断发展,数字孪生技术与PLC的整合应用将在智能制造领域发挥更加重要的作用。

本人是 10年经验的前端开发和UI设计资深“双料”老司机,1500+项目交付经历,带您了解最新的观点、技术、干货,下方微信可以和我进一步沟通。