集成电路生产成本进一步降低及生产效率不断提升的要求下,不同领域采用大晶圆已成为一种趋势,与此同时,器件尺寸不断减小及工艺技术发展大背景下,对晶圆及硅基器件的性能、质量要求也越来越高。随着晶圆尺寸增大,在使用立式热氧化扩散设备进行工艺过程中受到重力和应力影响也随之大幅提升,从而导致热处理特别是超过1000℃的高温工艺更易产生或放大晶体内部缺陷,极易造成器件失效产品报废,其中最为明显和影响最大的一类是滑移缺陷。因此,高温处理过程中减少或避免产生滑移缺陷从而提升器件性能、提高产品良率变得愈加重要,对立式氧化扩散设备腔室结构特别是晶圆支撑设计改进提出了更高要求。关于晶圆滑移的产生和抑制的文献报道很多,随着量测技术不断发展,早期理论和经验也在不断更新,本论文系统性总结分析了晶圆热处理过程中缺陷产生的机理及影响因素,基于最新研究进展和实践经验,提出了立式氧化扩散设备晶圆滑移缺陷的抑制方法。

0引言

为了降低IC成本并提高生产效率,集成电路制备过程中使用大晶圆已成为一种趋势。晶圆直径的增加导致其受到的重力应力和热应力的增加,在高温热处理过程中更容易引起滑移缺陷,导致器件短路或漏电,影响产品良率。除此之外,由于集成电路器件尺寸的不断减小,先进工艺对滑移缺陷变得愈加敏感。因此,减少晶圆热处理过程中的滑移缺陷变得非常重要。

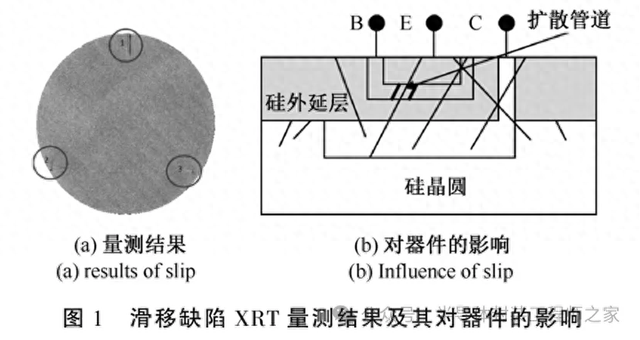

在晶圆热处理过程中,当热应力和重力相关应力的总应力超过其滑移系的临界剪切应力时,晶圆就会发生塑性变形而产生滑移。在过去的几十年里,已经报道了许多关于滑移的产生和抑制的研究。Fujise等[1]探究了表面带有划痕的硅晶圆滑移的产生与氧浓度的关系,研究发现,除了晶圆中的氧原子对位错有钉扎作用外,应变率对临界剪切应力也有重要影响。Fischer等[2]通过理论计算推测出200mm硅晶圆在立式炉和卧式炉中滑移产生的条件。Jurkschat等[3]提出了一种可以计算含有氧沉淀硅晶圆的临界剪切应力的计算方法,可以用来预防滑移缺陷的发生。Aghabekyan等[4]报道了滑移线缺陷最先产生在晶圆的凹面区域与凸面区域,并随着处理温度的升高而增加。Hu[5]介绍了晶圆重力相关应力和热应力的影响因素,并举例说明无滑移缺陷允许的最高升降温速率依赖于晶圆尺寸、晶舟结构及晶圆垂直间距(图1)。

关于晶圆滑移缺陷的文献报道很多,主要集中在氧原子的钉扎效应,重力应力的影响因素,升降温速率的预测,滑移缺陷的理论计算及预测等。但有关滑移线缺陷抑制系统性的总结研究却很少。本文结合滑移缺陷的形成机理,总结了其产生的影响因素,包括晶圆强度,重力相关应力和热应力。其中晶圆强度与其加工温度、掺杂物浓度等因素相关;重力相关应力由晶圆尺寸/厚度、支撑晶圆的晶舟材质和晶舟结构决定;热应力与晶圆加工过程中的升降温速率,升降温度/速率和晶舟上晶圆的垂直间距相关。通过对滑移缺陷产生机理及影响因素的研究,对高温热处理工艺尤其是立式炉高温工艺的滑移缺陷改善具有很大的指导意义。

1晶圆强度

晶圆强度可以通过临界剪切应力来判断,它是影响材料塑性变形的重要因素。临界剪切应力越大,越不容易发生滑移。因此,研究临界剪切应力对晶圆的影响对于提高晶圆强度、减少滑移缺陷的发生、提高器件良率具有重要意义。临界剪切应力强烈依赖于温度,这也是热处理工艺中重要的工艺参数。除此之外,临界剪切应力还与晶圆中氧原子和掺杂硼原子的浓度相关[6-7]。

1.1工艺温度对晶圆强度的影响

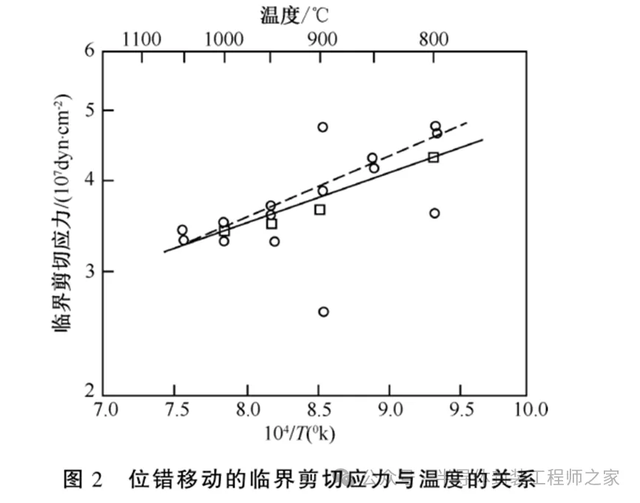

温度是影响晶圆临界剪切应力的重要因素。通常,临界剪切应力随着工艺温度的升高而降低[1,8-9]。Hu[7]报道了硅晶圆中临界分切应力与温度的关系。为了排除氧浓度对临界剪切应力的影响,其研究使用了氧含量非常低的区熔法硅晶圆。研究结果如图2所示,在800~1050℃的温度范围内,临界分切应力随温度升高而降低,变化范围为30%左右。

随后,Senkader等[8]研究了直拉硅晶圆在一定温度范围内的临界剪切应力值,其临界剪应力计算公式为:

式中:A是常数,T是工艺温度,k是玻尔兹曼常数(8.62×10-5eV/K),Co是氧浓度。该公式表明临界剪切应力取决于温度和氧浓度。但这两个因子也并不独立,临界剪切应力会随着温度升高而降低,这是由于晶圆内氧浓度随着温度的升高而降低。上述文献均表明临界剪切应力随温度的升高而降低。因此若想提高晶圆强度,应该在工艺允许的范围内降低工艺温度,进而减少滑移缺陷的发生。

1.2氧浓度对晶圆强度的影响

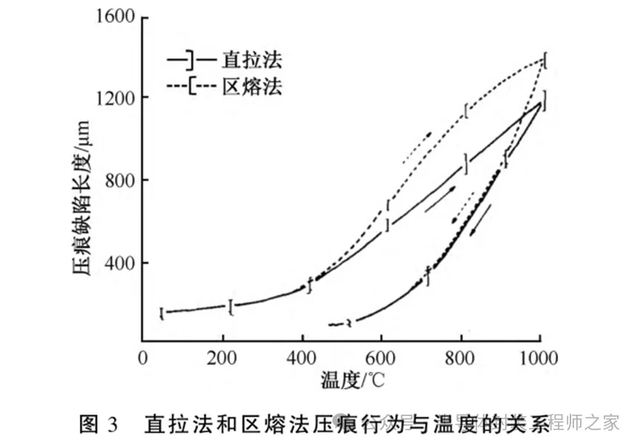

硅晶圆中的氧原子具有钉扎效应,可以使临界剪切应力变大,进而抑制晶圆热加工过程中滑移的发生。Hu[10]在1977年首次证明了硅晶圆中氧原子的钉扎效应,在一定氧浓度条件下可以使硅晶的临界分切应力增大4倍。这一发现使人们意识到,完全无氧的硅晶圆可能并不适合复杂的集成电路工艺,因为其由热应力引起的滑移缺陷是不可避免的。随后,Harada等[11]通过对比直拉法制备的硅晶和区熔法制备的硅晶在热处理过程中的压痕行为表现,如图3所示,证明区熔硅晶压痕周围的缺陷确实会大于直拉硅晶。这是由于直拉硅晶中含有一定量的氧,其主要来源于制备过程中使用的石英坩埚容器,与熔融硅接触时会溶解析出氧。而区熔硅晶生长时由于熔融硅不接触任何物体,长出的单晶纯度更高,氧含量相当微量,因而区熔硅晶在半导体制造高温工艺中,很容易产生差排和滑移等缺陷。所以IC制程大多使用直拉硅晶圆。

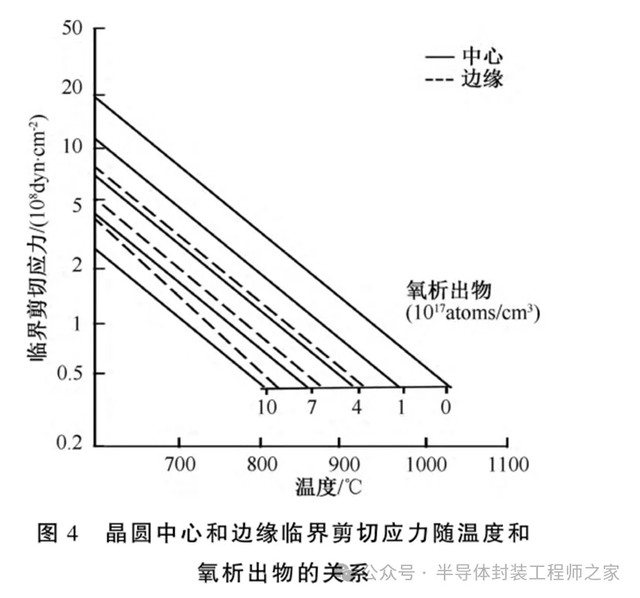

溶解在硅晶中的氧原子可以抑制差排并减少滑移的发生。然而,在一定制程温度下氧浓度会呈现饱和状态,形成氧析出物。适当浓度的氧析出物可以吸附杂质,提高晶圆强度。但大量的氧析出物会成为滑移位错的来源,而且在热处理过程中,晶圆更容易发生翘曲等形变。早在1980年Leroy[12]就发现晶圆强度与氧析出物的数量和形式相关。如图4所示,随着氧析出物浓度增加,临界剪切应力降低,晶圆强度变小。而且由于氧沉淀物和围绕它们的应力场的影响,高氧析出物有利于晶圆中心形成缺陷,而低氧析出物有利于形成边缘的缺陷。随后,又有不少文献讨论了氧化物析出物产生滑移位错的机理[13-18]。在晶圆热处理过程中,随着氧析出物浓度增加,氧原子浓度降低,临界剪切应力也会降低,而氧析出物也是滑移位错的来源,更容易促使滑移产生。因此,控制氧析出物的浓度对减少滑移的发生很有必要。

1.3硼掺杂浓度对晶圆强度的影响

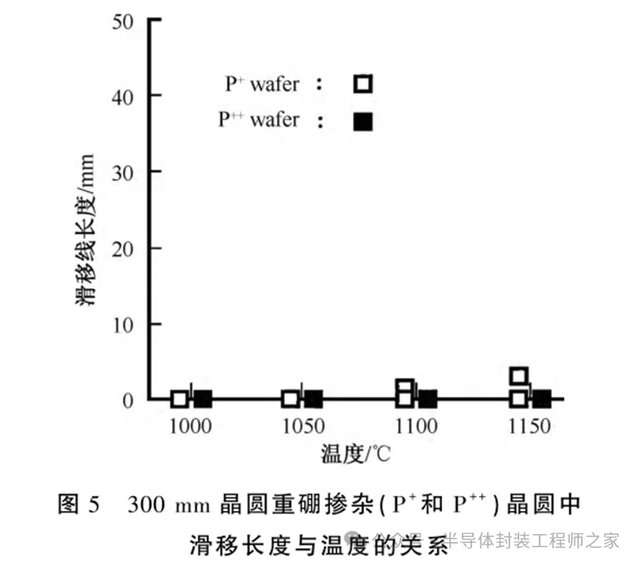

硅晶圆必须要经过掺杂才能达到一定的电性。将Ⅲ族元素(如硼)掺杂到晶圆中则可以形成P型晶圆,将Ⅴ族元素(如磷、砷、锑)掺杂到晶圆中可以形成N型晶圆。由于硼掺杂最容易,所以P型晶圆的应用更广泛。文献也报道了很多硼掺杂浓度对晶圆强度的影响。如:2000年,Fukuda[19]报道了300mm重硼掺杂(P+和P++)晶圆滑移长度和温度的关系(图5),表明硼掺杂浓度越高,晶圆强度越高,越不容易发生滑移。

2重力相关应力

为了提高生产效率、节约成本,最大晶圆直径已经从200mm增加到300mm。随着晶圆直径的增大,重力相关应力也会大大增加,高温工艺条件下更容易产生滑移。因此抑制大尺寸晶圆的滑移发生很有必要。下面将依次介绍晶圆尺寸和厚度对重力相关应力的影响,以及通过优化晶舟材质和结构来降低重力应力的方法。

2.1晶圆尺寸和厚度对重力应力的影响

随着晶圆直径的增加,高温工艺下滑移缺陷变得越来越严重,这是因为重力引起的弯曲应力随着晶圆尺寸的增加而大大增加[19-22]。重力应力与晶圆的尺寸和厚度密切相关。Fukuda和Yoo等相继报道了重力引起的弯曲应力与R2/t成正比,其中R是晶圆半径,t是厚度。表1给出了200mm和300mm晶圆R2/t的对比,其中200mm晶圆的R2/t归一化为1。由于300mm晶圆直径大幅增加但厚度变化很小,弯曲应力大约是200mm晶圆的2倍。这就意味着相同条件下,晶圆尺寸越大,越容易发生滑移,应采取必要的措施抑制大晶圆滑移的发生。

2.2晶舟材质和结构对重力相关应力的影响

立式炉可以大批量处理晶圆,而这些晶圆均被水平放置在晶舟上送入反应腔室进行热处理。晶舟的材料有几种不同类型,包括Si、SiC和SiO2。虽然SiO2从成本上来看更经济,但在较高温度(>1000℃)下的热稳定性较差。此外,二氧化硅和硅的热膨胀系数不同,在热处理过程中更容易与晶圆发生相对运动,造成晶背划伤,而硅舟的材质与硅晶圆相同,因此热处理时更不容易发生相对运动。Fuku-da[23]报道了200mm晶圆所使用的晶舟材料对滑移线长度的影响顺序Si~SiC<SiO2。因此,与石英相比,SiC和Si具有更相似的热膨胀系数和更高的热稳定性,通常被广泛用于高温工艺设备。

晶圆在舟上水平放置,每个晶圆只有一小部分由晶舟支撑,通常为点状/环状支撑。晶圆其余部分由于其自量力没有被支撑而发生弯曲,弯曲应力就是这样产生的。另一方面,滑移位错通常在晶圆支撑区域产生并在高温过程中长大。在这些位置,支撑力、弯曲力和接触力叠加在一起,会产生极高的剪切应力。因此,应变晶圆材料弹性应力的大小受晶圆几何结构支撑强度的影响,这对于降低重力相关应力很重要。

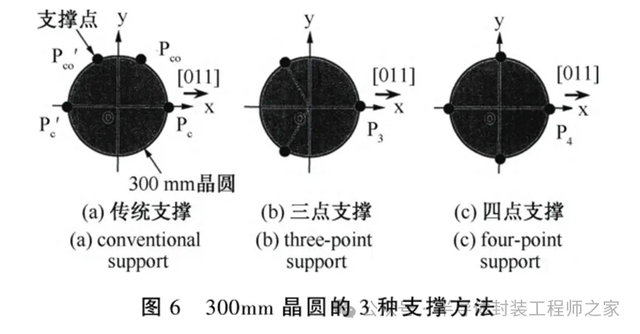

300mm晶圆的典型支撑包括常规、三点和四点支撑舟。在这些舟上支撑大直径晶圆的主要问题是避免晶圆中的位错产生,进而产生滑移。Fukuda使用薄板的线弹性理论计算了300mm晶圆在传统三点和四点支撑中由晶圆弯曲引起的的剪切应力。如图6所示,常规支撑方式的应力最高,为2.3MPa,其次是三点支座1.6MPa,四点支座1.1MPa。认为传统支撑和三点支撑不适用于300mm晶圆,因为发生在晶圆背面与舟的接触点的滑动不可避免,会造成滑移的产生。

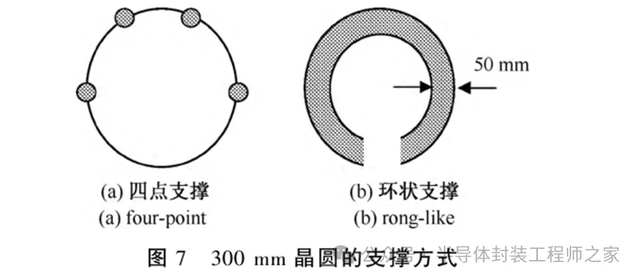

因此,改进300mm晶圆的支撑方式很重要,采用环状支撑是一种最有效方式。Akatsuka等[24]研究表明,300mm晶圆使用传统的四柱舟支撑时,即使900~1200℃的升温速率设置得非常低(1℃/min),也会产生滑移;而当其支撑在环状舟上时,弯曲应力比传统支撑显著降低,在1200℃工艺时几乎没有观察到滑移(图7)。

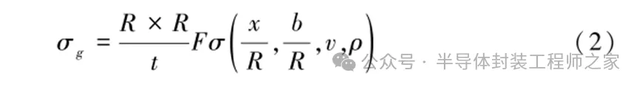

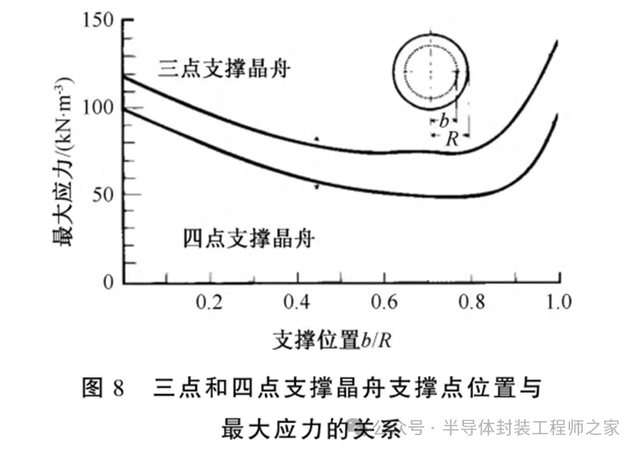

另一方面,支撑点的位置对于减少滑移的产生也很重要。Takeda发现将晶圆外围的支撑点位置向内部移动一定距离可以显著降低重力引起的应力。水平支撑的晶圆上的自重力应力可以表示为:

式中:R是硅晶圆的半径,t是晶圆的厚度,x是晶圆的径向坐标,b是支撑位置的径向坐标,v和ρ分别是硅的泊松比和密度。如图8所示,研究表明无论是三点支撑还是四点支撑,当支撑点位置在b/R为0.7时重力相关应力最小,而在边缘或中心处支撑时最大。

总之,降低随晶圆尺寸增加的重力相关应力是控制滑移发生的重要方向。在多点支撑下,滑移控制很困难,因为在大多数情况下,实际接触点不超过三点,并且支撑点可能不在对称位置。而将位于晶圆外围的支撑点改为内部支撑(b/R=0.7),则可以显著降低重力引起的应力。因此,认为内部支撑或环形支撑晶舟将是300mm晶圆进行热处理时的理想选择。

3热应力

热应力是由温度变化引起的应力。T0到Tf的热应力的计算公式:

式中:E为弹性模量,α1为线热膨胀系数。晶圆的热应力来自晶圆内部的温度梯度。温度梯度通常由快速加热和冷却产生。在这种情况下,晶圆的外部温度变化比内部温度快,由此引起的尺寸差异会约束相邻区域的自由膨胀或收缩。例如,快速加热时,晶圆的外部较热,比内部膨胀更大,产生压应力。相反,在快速冷却过程中,表面会产生拉应力。

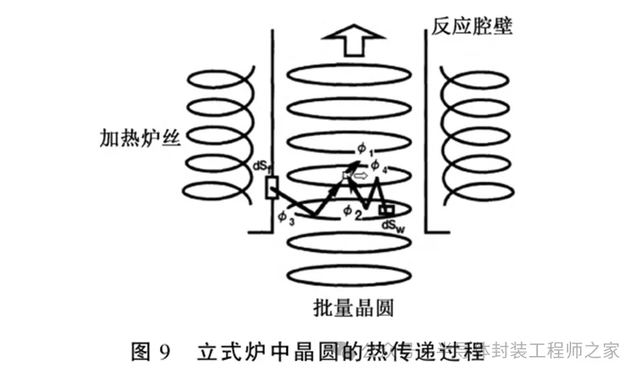

如图9所示,立式炉热处理工艺处理批量晶圆,首先需要在常温下将晶圆传输到晶舟上,再将舟按一定的运动速度送入一定温度的反应腔室中,待温度稳定后,再升降温完成工艺过程,之后再将晶舟从反应腔室中降下来。由该过程可以发现,立式炉热处理过程中晶圆的热应力与升降舟温度/速度、晶舟上晶圆的垂直间距和工艺过程中的升降温速率等因素相关[25-27]。

因此,为了降低晶圆工艺过程中滑移的发生,应降低该过程的热应力,即降低晶圆内部温度梯度。具体方式可以通过降低升降舟温度/速率,以降低升降舟过程中晶圆内部的温差及热塑性形变;另一方面可以增大晶舟上晶圆的垂直间距,提高热传导速率,也能在一定程度上降低晶圆内部的温差;除此之外,还可以通过降低工艺过程中的升降温速率,防止由于升降温速率过快,晶圆边缘和中心的温差过大导致的热应力增大。

4结论

为了降低IC成本并提高生产率,使用大晶圆已成为一种趋势。晶圆直径的增加导致重力应力和热应力的增加,在高温热处理过程中更容易发生滑移,引起器件良率降低。为了减少高温工艺过程中滑移的发生,结合滑移缺陷的的形成机理,总结了滑移线缺陷产生的影响因素,包括晶圆强度、重力相关应力和热应力。其中,晶圆强度与其加工温度、掺杂物浓度等因素相关;重力相关应力由晶圆尺寸/厚度,支撑晶圆的晶舟材质和晶舟结构决定;热应力与晶圆加工过程中的升降温速率、升降舟温度、升降舟速率和晶舟上晶圆的垂直间距相关。通过对滑移缺陷产生机理及影响因素的研究,对高温热处理工艺尤其是立式炉高温工艺的滑移线缺陷改善具有重要的指导意义。

原创 孙妍 位思梦 半导体封装工程师之家

半导体工程师半导体经验分享,半导体成果交流,半导体信息发布。半导体行业动态,半导体从业者职业规划,芯片工程师成长历程。217篇原创内容公众号

半导体工程师半导体经验分享,半导体成果交流,半导体信息发布。半导体行业动态,半导体从业者职业规划,芯片工程师成长历程。217篇原创内容公众号