在家居卖场里,那些纹理精致、色泽均匀的饰面板总能第一时间吸引消费者的目光。这些看似高端的木作表面,很可能隐藏着一位"熟悉的陌生人"——科技木。这种被冠以"科技"之名的材料,正以极具迷惑性的姿态渗透进千家万户的装修现场,而它背后暗藏的甲醛隐患,却与科技含量并无关联。

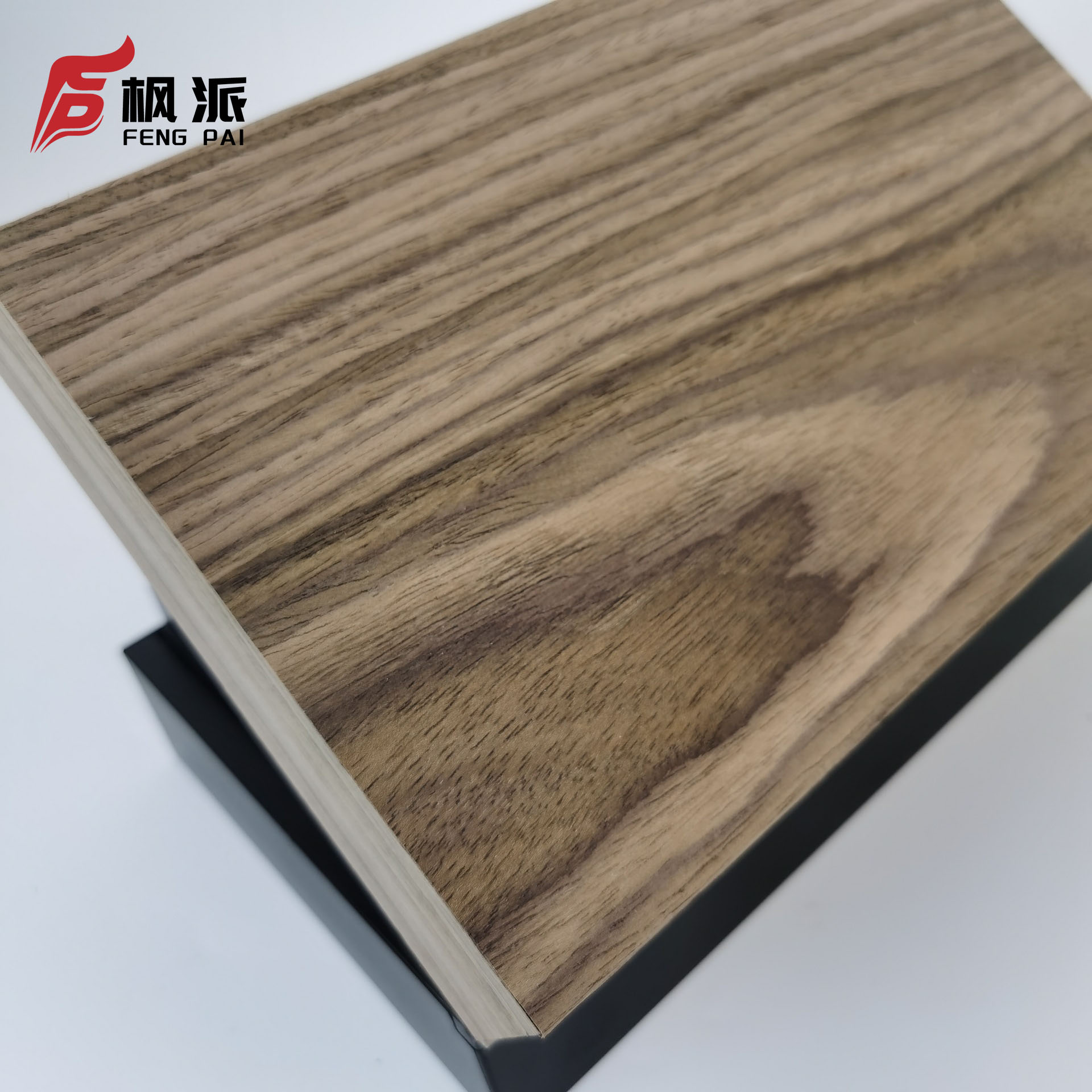

一、科技木的前世今生:从重组美学到甲醛困局科技木(重组装饰材)的诞生颇具工业美学色彩。上世纪源于欧洲的层积胶合技术,通过漂白、染色、层压等工艺,将速生木材改造成具有珍贵木材纹理的装饰材料。这种"化腐朽为神奇"的技术,让普通木材也能拥有胡桃木的优雅纹理或樱桃木的温润色泽,极大降低了高端家居的准入门槛。

然而,成也胶合,败也胶合。科技木生产过程中需要大量胶黏剂——每立方米用量高达400-500公斤,是普通刨花板的3-4倍。更致命的是,行业普遍采用的脲醛树脂胶,在固化后仍会持续分解,释放游离甲醛的周期长达数年。这种"化学定时炸弹"让科技木成为名副其实的甲醛释放大户,与其光鲜的外表形成刺眼反差。

科技木的"妙用"在于其独特的接拍工艺。作为三胺纸(装饰纸)与基材的"婚姻介绍人",科技木通过预压形成平整基底,使装饰纸贴合率从普通胶合板的70%跃升至99%。这种工艺被广泛应用于生态板、多层板等主流家具板材,却让甲醛问题呈指数级扩散。

数据显示,采用科技木接拍的三胺纸家具板,其甲醛释放量往往仅能达到E1级(≤0.124mg/m³),而采用直贴工艺的板材更容易实现E0级(≤0.050mg/m³)。更触目惊心的是,市场上99%的附贴式装饰板都在使用这种工艺,消费者重金购买的"环保板材",很可能在不经意间成为甲醛发射器。

1. 材料革命:无醛胶黏剂的破冰之旅部分头部企业已尝试用MDI(二苯基甲烷二异氰酸酯)胶或水性聚氨酯胶替代传统脲醛胶。虽然生产成本增加约30%,但甲醛释放量可降至0.01mg/m³以下,达到国际最高的ENF级(≤0.025mg/m³)。不过受限于工艺稳定性,这类产品尚未形成规模效应。

2. 工艺革新:直贴技术的降维打击跳过科技木接拍层,直接采用高精度设备将三胺纸压贴在优质基材上,不仅杜绝了二次胶合污染,还能保留木材天然质感。这种工艺对基材的平整度要求极高,但换来了更稳定的环保性能。

3. 终极方案:PP膜的跨界打击一种源自食品包装领域的聚丙烯膜(PP膜),正在重塑家装材料格局。通过真空覆膜技术,PP膜在免胶状态下即可实现完美包覆,彻底告别甲醛、苯系物等有害挥发物。这种兼具环保性、装饰性和成本优势的方案,正在倒逼传统板材企业改革。

查证书:优先选择具有ENF级或CARB NAF认证的板材,要求商家出示第三方检测报告。

看工艺:询问是否为直贴工艺,避免选择带有科技木接拍层的复合板材。

闻气味:虽然甲醛无色无味,但刺鼻的胶水味往往预示材料环保性存疑。

在颜值经济盛行的当下,消费者更应保持清醒认知:真正的家居美学不应以健康为代价。当我们在赞叹科技木精妙纹理时,不妨多问一句:这美丽背后,是否藏着看不见的代价?唯有行业技术革新与消费者认知升级双轮驱动,方能让家居环境真正实现"美而无害"的终极愿景。