前言

前言在提高机器效率和性能,从而提高产品质量的问题上,高效润滑剂的发展和应用起着关键作用。润滑脂是一种广泛应用于各种机械设备中的重要物质。

为了改善润滑脂的极压、抗磨和减摩性能,科学家们将纳米材料如碳纳米管、石墨烯和金属氧化物添加到润滑油或润滑脂中。

这些纳米材料能够提升润滑剂的效能,从而在机器运行时减少摩擦,延长零部件寿命,同时提高产品的质量。

纳米技术的进步导致了纳米颗粒,作为有价值的润滑剂添加剂的出现。纳米材料因其独特的物理和化学性质在各个研究领域引起了广泛关注。

当添加到润滑脂中时,纳米添加剂可以在提高性能方面起到至关重要的作用。例如,将纳米颗粒加入润滑脂可以减少界面摩擦,提高零部件的承载能力。

这些添加剂有可能增强现有的理想性能,并为润滑剂引入新的机械、物理和化学特性。

润滑剂在纳米尺度约束下的行为极大地影响其性能,包括刚度、熔点、表面能和粘度等参数,这些在摩擦学应用的超薄剪切膜中可能会有所不同。因此,纳米材料被高度看好,具有巨大的润滑剂添加剂潜力。

为此,我研究了含有纳米二氧化硅(纳米SiO2)的锂基润滑脂的摩擦学行为。通过摩擦和磨损试验,对含有纳米SiO2的锂基润滑脂的摩擦和润滑性能进行了调查。

添加剂含量的影响

添加剂含量的影响1.添加剂含量的影响

图(a)展示了不同添加剂含量的润滑脂,在测试时间内摩擦系数(COF)的变化情况。原始COF数据通过正弦函数进行拟合。

从图中可以看出,所有含有纳米SiO2添加剂的润滑脂,摩擦系数均低于基础润滑脂,这表明纳米SiO2能够提高基础润滑脂的减摩性能。

M0-M5的COF曲线随时间增长而增加,并在实验结束时稳定。图(b)展示了不同纳米SiO2含量的润滑脂的平均COF和磨痕直径(WSD)。

结果表明,所有含有纳米SiO2的润滑脂的平均COF和WSD均低于基础润滑脂,表明纳米SiO2可以有效改善基础润滑脂的减摩和抗磨性能。

随着纳米SiO2添加剂含量的增加,平均COF首先急剧下降,然后在添加剂含量超过0.3 wt%后开始上升。

当纳米SiO2含量为0.3 wt%时,平均COF达到最小值0.096,比基础润滑脂的值(0.130)降低了26%。WSD的变化趋势与平均COF类似。

随着纳米SiO2含量从0增加到0.3 wt%,润滑脂的WSD从1.09降低到1.01 mm。COF的降低主要原因是纳米SiO2中的Si-O键具有较大的活性。

这种Si-O键容易在磨损表面形成油膜,从而有助于提高减摩性能。此外,纳米颗粒还具有滚动效应,意味着在接触界面之间纳米颗粒会滚动而不是滑动。

当纳米SiO2含量超过0.3 wt%时,COF和WSD显著上升。过量的添加剂会导致润滑脂粘度增加,并且纳米颗粒在基础润滑脂中的分散不完全。

COF的增加可以归因于聚集的纳米颗粒对摩擦过程中球体运动的影响。因此,过量添加纳米颗粒无法提高基础润滑脂的减摩性能,因此应该研究适当的添加剂比例。

2.负载的影响

在下图中,我们可以看到含有0.3 wt%纳米SiO2的改性润滑脂,在不同载荷下的平均摩擦系数(COF)和磨痕直径(WSD)。

令人振奋的是,所有含有纳米SiO2的润滑脂,在各种载荷下的平均COF,都明显低于基础润滑脂。

特别是在342 N的载荷下,含有纳米SiO2的润滑脂表现出最低的平均COF,比基础润滑脂降低了39%。

此外,所有纳米SiO2润滑脂的磨痕直径约为0.92-1.01毫米,比基础润滑脂小,并且随着载荷的增加而增加。

这意味着纳米SiO2颗粒在各种载荷下,都能比基础润滑脂,表现出更好的减摩性能和抗磨损能力。

3.温度的影响

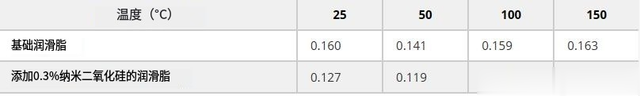

在这项研究中,我们使用高温往复摩擦磨损试验机,对不同温度(25°C、50°C、100°C和150°C)下的基础润滑脂和含有纳米SiO2的改性润滑脂的摩擦学性能进行了研究。

我们选择含有0.3 wt%纳米SiO2的润滑脂作为实验对象,并与基础润滑脂进行对比,因为它在之前的测试中表现出卓越的摩擦学性能。

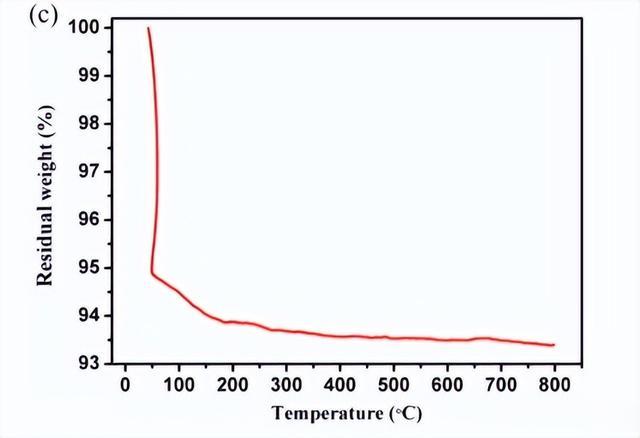

下图展示了润滑脂和纳米SiO2在不同温度下的热行为。可以看出,基础润滑脂和0.3 wt%纳米SiO2添加的润滑脂,热损失分别从260°C和280°C开始。

随着温度的升高,两者在高温下均不会留下残渣。因此,在温度低于260°C时,润滑脂是稳定的,能够发挥润滑作用。

图(c)显示,在0°C至150°C之间,含有0.3 wt%纳米SiO2的润滑脂质量损失6%,主要是由于纳米SiO2的热分解过程中释放出惰性气体(H2O)。

表2和表3展示了基础润滑脂和含有0.3 wt%纳米SiO2的润滑脂在不同测试温度下的平均摩擦系数(COF)和磨损宽度的变化。

从表中可以看出,在50°C时,两者的平均COF和磨损宽度均最低。在这个温度下,含有0.3 wt%纳米SiO2的润滑脂的平均COF和磨损宽度较基础润滑脂分别降低了16%和12%。

所有这些结果表明,纳米SiO2可以显著提高基础润滑脂的减摩性能和抗磨损性能,而在50°C时表现最佳。

4.磨损表面分析

在下图中展示了使用不同润滑脂样品,润滑的磨损表面的SEM显微图和三维形态图。可以看出,仅使用基础润滑脂润滑的磨损钢表面非常粗糙,出现了宽而深的犁沟和凹槽,沿着滑动方向分布。

与此相反,使用含有0.3 wt%纳米SiO2纳米颗粒的润滑脂润滑的磨损钢表面非常光滑,几乎没有犁沟和凹槽,这与纳米SiO2纳米颗粒的优异抗磨性能相符合。

可见,纳米SiO2纳米颗粒在摩擦表面形成薄膜,有助于提高润滑脂的减摩性能。当添加剂含量超过0.3 wt%时,磨损表面出现了一些塑性变形和深沟槽,这种表面表现出磨粒磨损的特点。

明显地,将纳米SiO2添加到锂基润滑脂中后,磨损痕迹的直径和高度都小于基础润滑脂。在含有0.3 wt%纳米SiO2的润滑脂下,磨损表面非常光滑,几乎没有深的犁沟,磨损痕迹的宽度也减小了。

相比之下,随着纳米SiO2添加量的增加,磨损现象变得更加严重。磨损表面出现了一些塑性变形和深沟槽,表现出磨粒磨损的特点,这可能是由于添加剂的聚集造成的。

下图展示了磨削痕迹的最大高度和平均高度。从图中可以看出,随着添加剂含量从0增加到0.3 wt%,磨削痕迹的最大高度和平均高度都显著降低,并达到最小值,分别比基础润滑脂的值降低了30%和28%。

然后,当添加剂含量超过0.3 wt%时,最大高度和平均高度增加。所有这些结果表明,纳米SiO2可以显著提高基础润滑脂的抗磨性能。

因此,可以推断纳米SiO2有助于提高锂基润滑脂的摩擦学性能。

5.纳米SiO2作为润滑添加剂的抗磨机制

下图展示了在0.3 wt%纳米SiO2含量的润滑脂,润滑下的磨损钢表面的能量色散X射线光谱(EDS)结果(四球试验机;载荷:392 N;转速:1200 r/min;时间:60分钟;温度:75°C)。

可以看出,在纳米SiO2含量的润滑脂润滑下,磨损钢表面检测到了硅和氧元素。这意味着无机化合物SiO2已经通过吸附或沉积的方式,结合到表面的保护性和润滑性层中,从而减少了摩擦和磨损。

另外,图中还展示了基础润滑脂和含有0.3 wt%纳米SiO2的润滑脂,润滑下的磨损钢表面的EDS数据(详见下表)。元素组成与上述EDS分析结果吻合。

纳米颗粒作为超细微小的颗粒具有许多优势,其中包括表面效应和量子尺寸效应等。由于它们非常微小,纳米颗粒可以轻松地吸附或沉积在不光滑的表面上。

当我们将纳米SiO2添加到锂基润滑脂中时,在摩擦过程中,这些纳米颗粒可以轻松地转移到金属表面,甚至是摩擦副的磨损区域。

在混合或边界润滑条件下,SiO2添加剂能够承担一部分压力,从而在固态下形成一层自润滑的保护膜,用于微观抛光和自我修复摩擦表面。

也就是说,纳米SiO2显著地提高了基础润滑脂的减摩性能和抗磨损能力。

结论

结论在这项研究中,我们对不同含有纳米SiO2添加剂的锂基润滑脂进行了对比研究,重点关注了它们在摩擦学性能方面的表现。

结果显示,通过加入纳米SiO2纳米颗粒,润滑脂的减摩性能和抗磨损性能都得到了显著提高。

在含有0.3 wt%纳米SiO2的润滑脂中,摩擦系数(COF)和磨痕直径(WSD)达到了最低值,表现出最佳的性能。

在342 N的载荷下,纳米SiO2润滑脂的平均COF较基础润滑脂降低了39%。此外,我们还探究了温度对润滑脂性能的影响。

在50°C时,含有0.3 wt%纳米SiO2的润滑脂以及基础润滑脂,均表现出最低的平均COF和磨损宽度。

通过能量色散X射线光谱(EDS)分析,我们发现纳米SiO2成功地结合到摩擦表面的保护性和润滑性层中,有效地降低了摩擦副的摩擦和磨损现象。

因此,我们的研究表明,纳米SiO2作为润滑脂添加剂能够显著提高润滑脂的性能,对于改善摩擦学性能和抗磨损能力具有重要的应用潜力。

参考文献

参考文献Rapoport L, Fleischer N, Tenne R. 球形石墨烯类WS2纳米颗粒:极端条件下的优越润滑剂。先进材料 2003年; 15(7–8): 651–655.

Akbulut M, Belman N, Golan Y, 等. 纳米棒的摩擦性能。先进材料 2006年; 18(19): 2589–2592.

Novak C, Kingman D, Stern K, 等. 纳米金刚石颗粒对蜡状油的摩擦性能影响。摩擦学传递 2014年; 57(5): 831–837.

Spear JC, Custer JP, Batteas JD. 石墨烯在具有纳米粗糙度的二氧化硅表面的摩擦性能。润滑学与技术 2015年; 71(6): 40–43.

Carpick RW, Jackson A, Sawyer WG, 等. 摩擦学机遇研究:摩擦学是否能挽救四冲程引擎?润滑学与技术 2016年; 72(5): 44。