激光晶圆划片系统的设计

万松峰 熊长炜

(东莞职业技术学院智能制造学院)

摘要:

鉴于半导体不断微型化、高集成化、超精细化的发展趋势,为实现对晶圆片的高质量和高效率划片,设计了一种全自动激光晶圆划片机。该设计通过机器视觉对准系统获取划片位置,控制系统由上位机和西门子PLC组成,可实现晶圆的自动上下料、十字滑台运动和激光划片功能。实际运行表明,该设备的晶圆划片精度和效率可以满足实际生产需求,可实际应用在半导体晶圆划片生产中,具有自动化水平高和柔性好的特点。

0 引言

划片主要用于碳化硅、蓝宝石、砷化镓等材料的加工,是将半导体晶圆分割成单个芯片的工序。划片要求切缝窄、崩边小、裂纹少、无分层[1],划片质量直接影响半导体封装成品的可靠性[2-3]。面对半导体不断微型化、高集成化、超精细化的发展趋势,晶圆直径不断增大,厚度越来越薄,使得晶圆对外力较为敏感。单位面积上集成的电路不断增加,留给分割的划片道越来越小,无法完成任意线段形状的划切,砂轮划片机已无法完全满足需求。

激光具有单色性好、方向性强、划片效率高等特点,因此激光划片目前已经成为晶圆划片的研究热点。2023年,段凌云等人研究了激光划片砷化镓晶片时加工参数激光脉冲能量、水射流压力、加工速度、水射流角度等对微槽深度、微槽宽度和材料去除率的影响[4]。2022年,许军等人通过湿法台阶刻蚀工艺在电池晶圆上做成切割槽后采用激光划片晶圆,尺寸误差小于10 μm,与金刚石砂轮划片相比具有速度快、维护周期短等优点[5]。2020年,汪于涛等人利用德国的PX100-3-GF激光器对单晶硅切割进行研究,探讨了激光能量、光斑、切缝宽度及切割次数对单晶硅切割的影响[6]。2018年,张乾等人针对激光划片机的自动化生产需求,利用图像识别和模板匹配,在激光划片机上实现晶圆的自动对位,最后通过建立网格节点的方式得出划片轨迹实现晶圆的自动识别与划片,但适应多种复杂晶圆自动对位算法的兼容性存在一定问题[7]。

激光划片机已经成为 半 导 体 行 业 中 的 重 要 设备,日本DISCO公司销售的激光划片机占据了大量的市场份额。随着半导体行业对精度和效率的要求不断提高,激光划片机需要进一步升级。为了满足半导体生产制造中对高效率、高精度、柔性化的要求,设计了一套全自动激光晶圆划片系统,配备了视觉自动对准和自动上下料系统,大大提高了划片效率和质量。

1 系统方案

全自动激光半导体划片机通过高功率激光辐照半导体晶圆表面,利用半导体材料气化或升华原理实现对砷化镓(GaAs)半导体晶圆片的自动划切。激光划片机的总体结构如图1所示。

自动激光划片机由上下料装置、激光装置、划片工作台和控制系统等组成,激光和视觉系统固定,晶圆片放在划片工作台的支架上,工作台带动晶圆片移动实现划片操作。

激光划片的工作过程:上片、对准、划片和下片等。上料吸盘机构将料盒从储料盒中推出来,通过上下料中的定位装置将料盘定位,然后通过传输装置将料盘运送到旋转工作台,旋转工作台利用真空嘴吸附固定料盘,利用视觉自动对位后,利用X/Y轴的往复运动实现自动划片。自动划片完成后下料装置将划切好的晶圆片传送至下一工站。

激光划片机是建立在激光束的聚焦和扫描技术之上,一股激光束通过聚焦透镜和扫描镜被精确聚焦到待划片的材料表面。激光束照射在材料表面,产生高温和高压,形成激光刻蚀效应,从而在材料表面刻出一条刻痕。激光划片机的主要组成部分包括激光源、聚焦透镜、扫描镜、运行工作台和控制系统等,其中激光的功率和工作频率对划片的效率和精度起着决定性作用,故采用美国PAR公司的100/25型CO2激光器,波长为10.6 μm,含有RS232接口。聚焦透镜和扫描镜则负责控制激光束的聚焦和扫描。工作台用 于 放置 待 划 切 的 半 导 体 晶 圆 ,其稳 定 性 对 划片精度具有重要影响。控制系统则负责协调各部件的工作,包括激光束的扫描路径、激光功率和工作时间等。

2 上下料与划片工作台机构设计

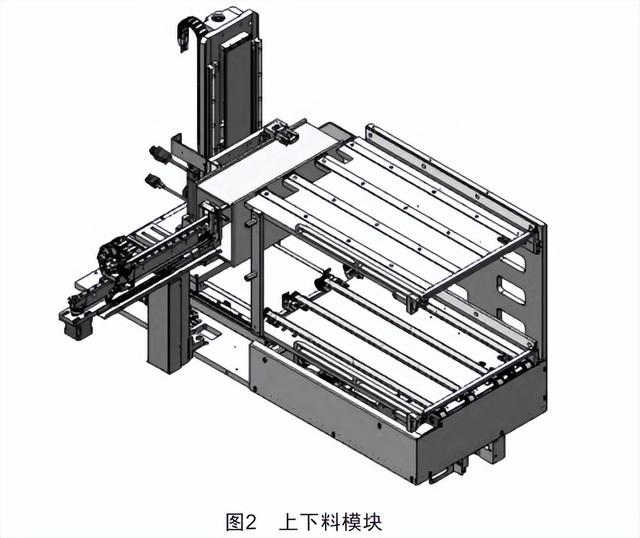

上下料系统如图2所示,主要包括上料装置、上下料装置、抓取装置和其他辅助装置。上料装置的运动由步进电机、传动机构和气动抓取装置实现。上下料装置利用升降机构将料盒上下移动到相应位置,由于料盒移动对精度要求不高,故采用丝杠滑块结构,步进电机带动丝杠滑块实现模块的上下直线运动。上料装置利用升降机构的运动移动放有待搬运晶圆片的料盒以适应抓取装置的取料。抓取装置由伸缩气缸、旋转气缸和吸嘴等组成,通过控制系统对步进电机、气缸和真空发生器等进行控制,实现晶圆片的自动上料。自动上下料系统能提高生产效率,降低生产成本,提高昂贵设备的利用率,实现大规模灵活生产。

划片工作台如图3所示,由划片运动装置、真空吸盘和固定装置等组成。划片运动装置能够实现X/Y方向的运动和旋转运动,X/Y方向的精密丝杠平台固定设置于切割工作台平台的下方,通过移动配合激光控制系统实现半导体晶圆的划片。X/Y方向位置分辨率10 nm,最高进给速率1500 mm/min,加速度大于2m/s2,定位精度0.1 μm。X/Y方向的电机根据计算选择功率为400 W的松下A5系列低惯量型伺服电机,额定转速为3000 r/min,额定转矩为1.3 N·m。丝杠采用THK公司的DIK型单螺母滚珠丝杠,行程为500 mm。由于采用机器视觉实现自动对准,要求旋转工作台精度高、响应快、运行平稳,DD马达电气控制精度高且具有高刚性,故采用DD马达直接驱动工件台旋转。DD马达参数:额定转速2.0 r/s,重复定位精度±3″,绝对定位精度±45″,最大输出转矩30 N·m,偏差小于5 μm。

3 控制系统设计

自动激光划片机的控制系统采用“工控机+PLC” 的控制架构体系,模块化设计,即系统由主控单元和运动控制组成。主控机运行上位机软件,利用S7.Net.dll动态链接库向S7-1500 PLC发送命令和接收数据;S7-1500 PLC 与 华 太 模 块 组 成 分 布 式 IO 系统 实现激光 加 工 、上 下 料 等 输 入 / 输 出 信号 的 处理 ,利 用Halcon提供的图像处理算子实现视觉识别对准和检测等。控制系统框图如图4所示。

针对原有激光划片机存在抗干扰能力差、易出现死机等问题,本项目选用西门子S7-1500 PLC作为划片机的下位机运动核心,借助全集成自动化平台实现混合编程。S7-1500 PLC支持PROFINET、PROFIBUS、TCP/IP、OPC UA和Modbus等通信,可方便地实现与上位机软件或远程模块的安全高效通信。X/Y方向定位精度要求高,不允许有误差累计,全程500 mm累计误差不大于3 μm,选分辨率为0.25 μm的光栅尺进行位置测量,实现全闭环控制,如图5所示,控制算法采用模糊PID。

视觉对准系统如图6所示,主要由相机、镜头和光源组成。相机选用分辨率为2592像素×1944像素的黑白工业相机,远心镜头,环形光源。对准是激光刀具或运动平台的运动路径与晶圆划片“轨道”的对齐和定位,能保证划片一直沿着预定轨迹进行,对准系统是划片机实现自动化、高效率加工的基础,直接影响划片的整体精度,是激光划片的关键技术。相机采集晶圆图像后,利用Halcon模板匹配算子找到晶圆边缘,然后利用Hough算子搜索中心线,利用中心线进行角度偏差校正,完成对准操作。

4 验证分析

设计的全自动激光晶圆划片机可实现全自动上下料、自动对焦、自动划片和检测。对砷化镓(GaAs)半导体晶圆片进行划片实验,结果表明,该全自动激光 晶 圆划 片 机 的 划片 精 度 达 ± 10 μm ,划片 线宽 ≤ 0.03 mm,最大划片速度230 mm/s,可以满足半导体晶圆的划片需求,可以为进一步推广激光在全自动晶圆划片系统中的应用提供参考。

5 结束语

面对半导体不断微型化、高集成化、超精细化的发展趋势,晶圆直径不断增大,厚度越来越薄,单位面积上电路不断增加,划切道越来越小,砂轮划片机已无法完全满足需求。本文所述全自动激光晶圆划片机具有自动上下料系统和视觉对准系统,可实现多盘的全自动划切,大大提高了划片质量和效率,可以满足目前的晶圆生产需求。