文|大核有料

编辑|大核有料

电网高空作业具有一定的危险性,随着自动化技术的推进,电网等高空作业将是机器人应用和发展的重点领域,这些领域的高层作业由机器人代替将极大的减少工作风险,爬杆机器人替代人类从事高风险的工作任务已逐渐成为一种发展趋势。

目前相关领域的学者研究了两足攀爬机器人,该机器人采用模块化方法构建,由五个串联连接的关节模块和两个安装在末端的特殊抓取器组成,具有夹持和操纵物体的功能。

也有学者针对电网高空作业,提出了一种电杆爬杆机器人,该机器人的动作由蠕动爬升和夹持固定的形式实现,驱动部件由电机完成,且结构具有轻量化优点。

并提出了一种电网作业爬杆机器人,介绍了该机器人的硬件设施和软件控制,机器人的主体结构是操作臂,且该操作臂能够实现爬行。

但目前的研究中,对于机器人爬杆的精度研究比较少,基于此本文介绍了一种新型电网爬杆机器人,并提出了爬杆动作的控制策略,利用该控制策略,能够实现了可控步幅的自动连续爬升,减小了由舵机驱动的五杆机构的角速度波动。

同时对比了其他典型的爬杆机器人,验证了所提爬杆机器人的控制策略在精度控制的有效性。

«——【·电网爬杆机器人结构模型与运动学分析·】——»

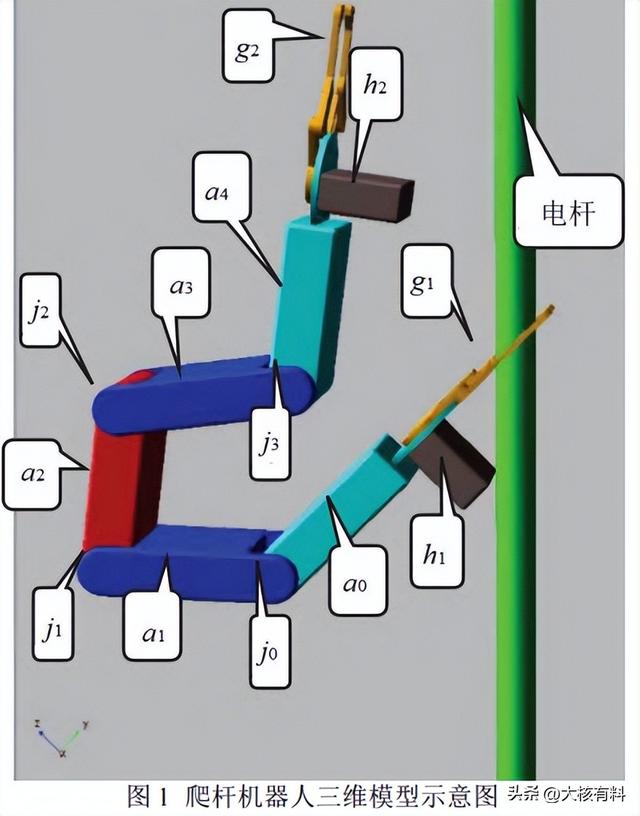

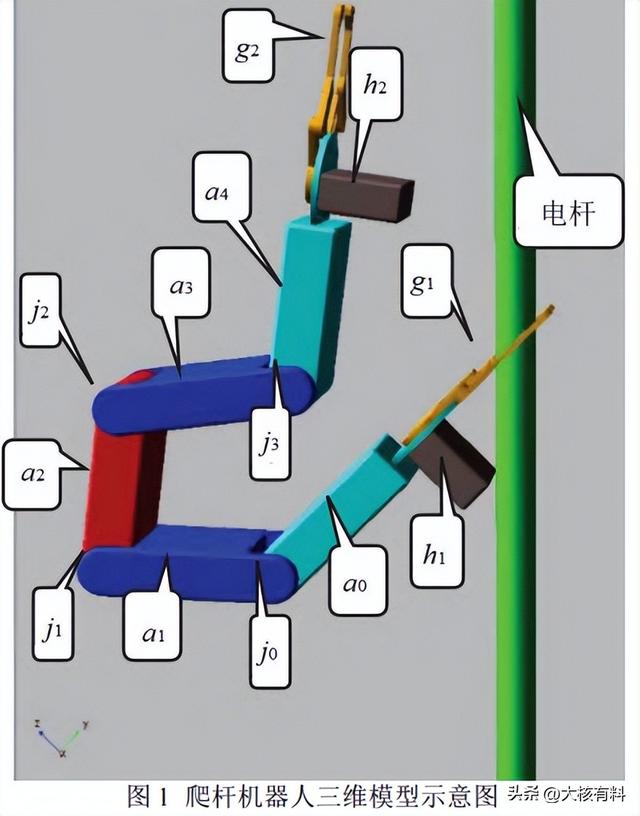

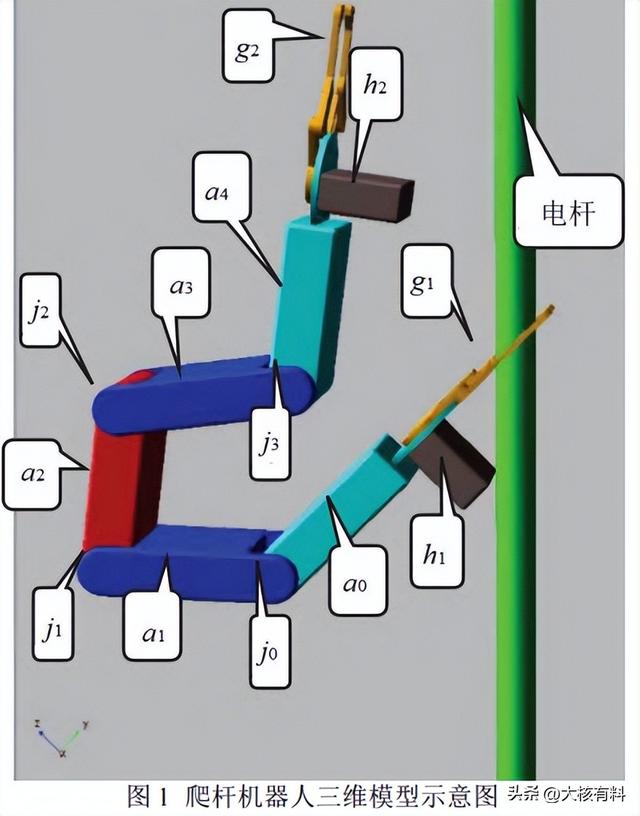

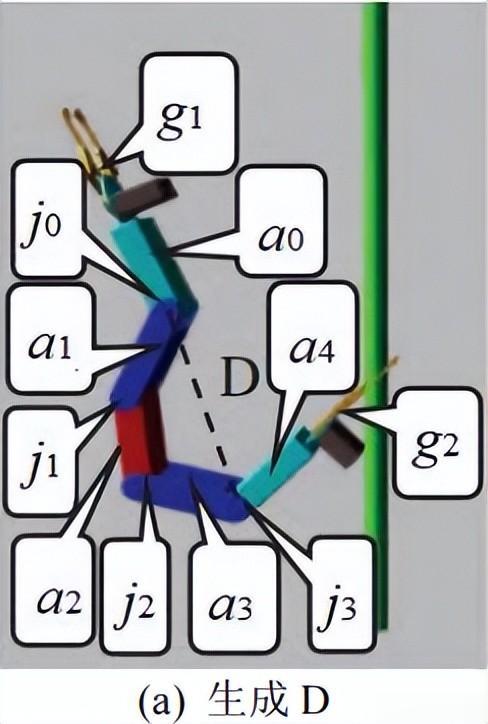

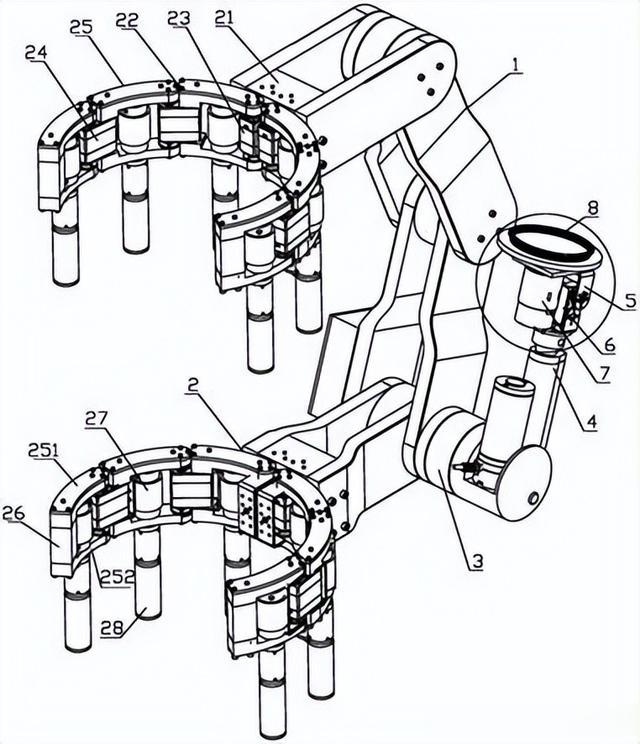

电网爬杆机器人结构模型:电网爬杆机器人的三维模型如图1所示,它包括a0,a1,a2,a3和a4五个连杆机构,四个关节j0,j1,j2和j3,两个支架h1和h2,以及g1和g2两个夹持器。

j0和j3的功能是调整机器人机身和夹持的角度,j1和j2的功能是调整步幅距离。

h1和h2的支撑结构形成于夹持器下的支撑架与连杆之间,以使电网爬杆机器人整体稳定。

a1,a2和a3的协调动作决定了机器人在翻转过程中的步幅,a0和a4将距离传给两个夹持器g1和g2,且不参与步幅的确定。

当a0和a4彼此平行旋转时,g1和g2之间的距离正好等于根据平行四边形的几何关系由a1,a2和a3确定的步幅。

这种设计的优点是结构只需要a0和a4保持彼此平行,不需要g1和g2与爬杆保持严格垂直,这简化了夹持器的设计,也降低了夹持器的夹紧力。

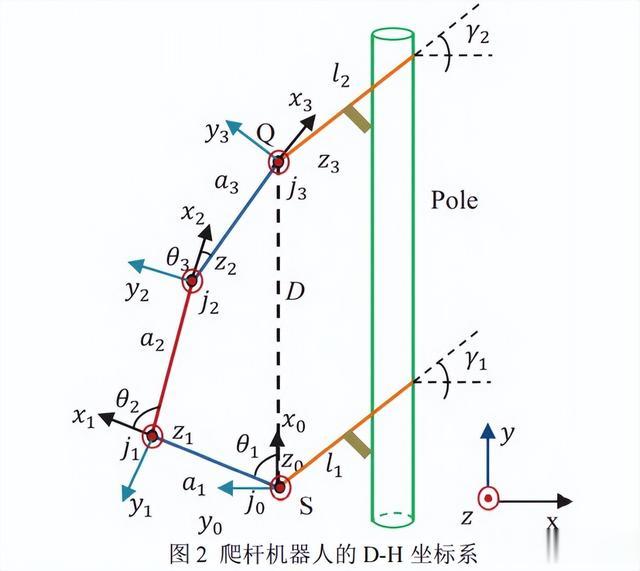

机器人D-H参数模型:在图1中,a0和g1以及a4和g2是固定连接,分别由l1和l2表示。

爬杆机器人旋转j0,j1和j2,使j3根据预设步长D,移动到Q,实现跨步动作。旋转j3使l2达到一定的姿势,如图2所示。

在这个过程中,将S作为运动的起始点作为固定点,控制过程是调整j0,j1和j2的角度,使j3达到目标Q。

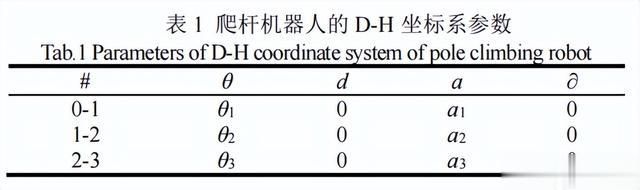

建立爬杆机器人的Denavit-Hartenberg(D-H)坐标系,如图2所示。坐标系j0用x0-z0表示,坐标系j1,j2和j3依次用x1-z1,x2-z2,x3-z3表示,参数如表1所示。

θi(i=1,2,3)为连杆角度,D为j0和j3之间的距离,,ai(i=1,2,3)是每个公共垂直线的长度,∂是关节轴之间的夹角。

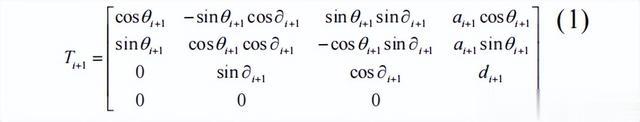

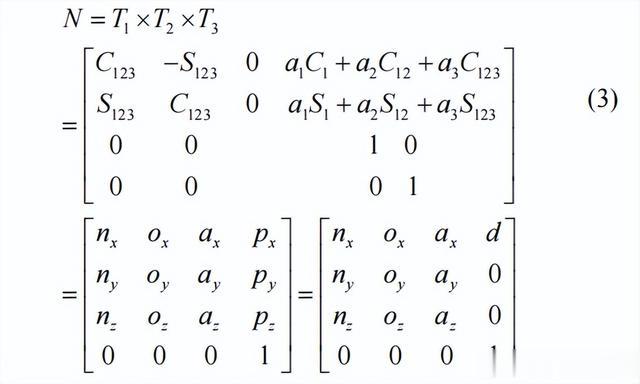

机器人运动学分析:两个关节坐标系的一般变换矩阵描述如下:

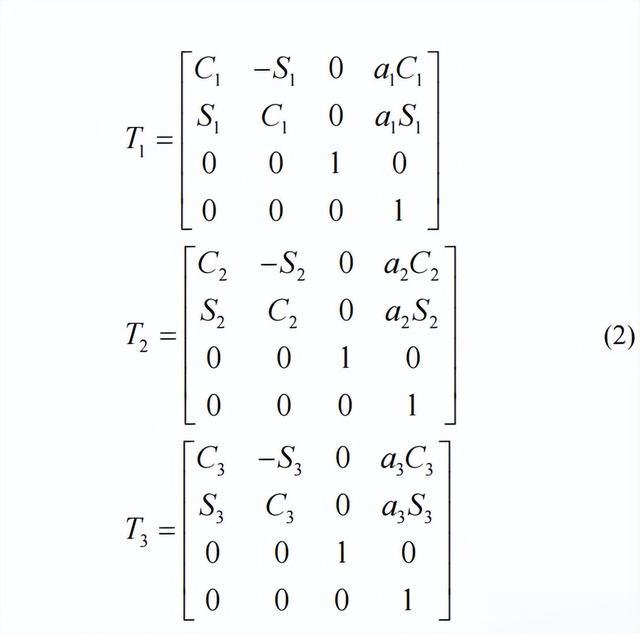

其中Si=sinθi,Ci=cosθi,C123=cos(θ1+θ2+θ3),S123=sin(θ1+θ2+θ3),i=1,2,3,则可以获得矩阵T1,T2,T3:

设D-H坐标系a3的末端为N,当步幅D垂直于地面时,有py=pz=0,px=D。从端部夹持器到基座的变换矩阵可由式(3)获得:

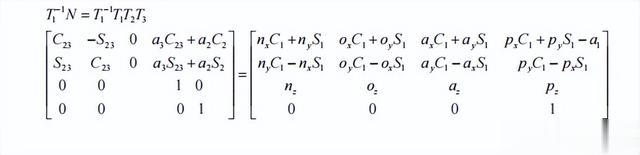

末端执行器的逆运动学采用T-11左乘式(3)求解,如下:

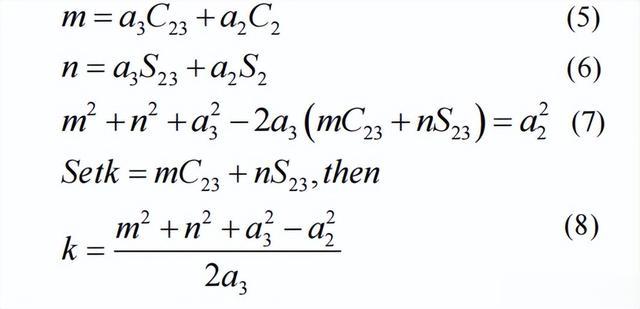

假设θ1已知,并设m=pxC1+pyS1-a1,n=pyC1-pxS1,则由式(4)可得式(5)、式(6),由式(3)、式(4)的平方和可得式(7)。

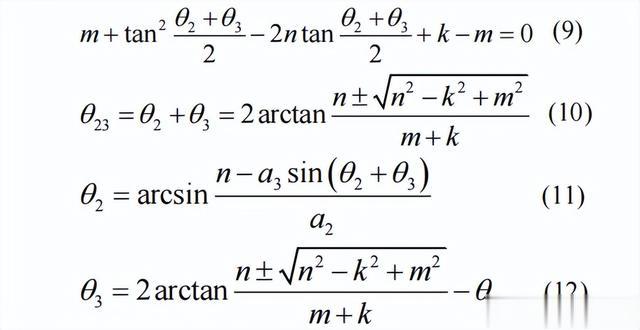

式(9)可由三角函数的通用公式求得,则θ23可以由式(10)得到。将式(10)代入式(6)可得θ2,如式(11)所示。最后θ3可由式(10)(11)求得:

在定义的反三角域中,函数在整个坐标平面(-π,π)上只有一个根,另一个根则是互补的。对于余弦函数的解θ,另一个根π-θ应该是互补的。对于反正切解θ,另一个根π+θ应补充。

在逆运动学解中,有两种解应予以摒弃:错误的数学解和不可行解。由于方程(7)两边同时进行平方,出现了错误的数学解,这种变换产生了错误的根,这种错误的解可以通过还原原始方程来消除。

不可行的解决方案超出了执行机构的角度范围,这在理论上可以实现,但在实际系统中无法实现,可以通过定义转向器的旋转角度来消除。

«——【·电网爬杆机器人运动周期·】——»

爬杆机器人有两种步态:翻转步态和尺蠖步态。尺蠖步态消耗的能量大于翻转步态。

爬杆机器人用于电力线监控(摄像头和传感器)和避雷针检测,这种工作场合有足够的工作空间,因此本文只讨论翻转步态。

在连续爬坡过程中,机器人的姿态是前后交替的,本文将直立姿态定义为g1低于g2的状态,否则被定义为倒立姿势。

将可控步幅的自连续爬坡过程分为翻转和跨步两个阶段。

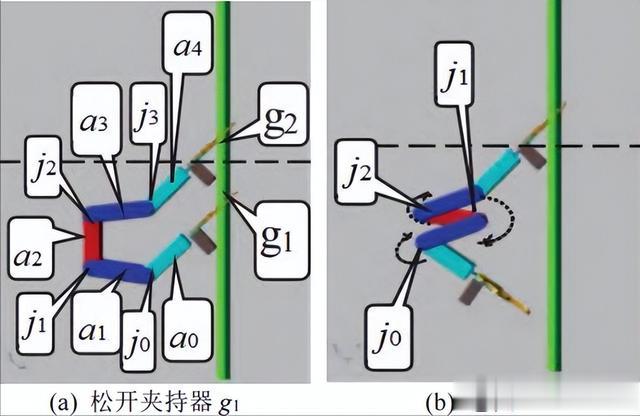

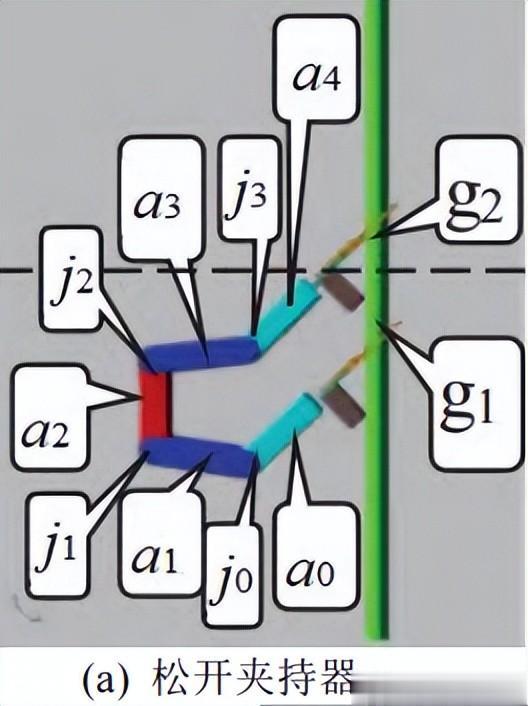

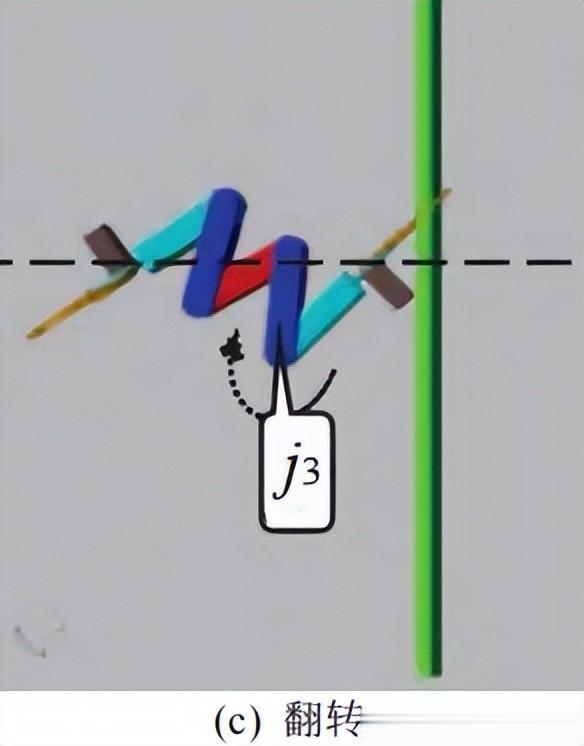

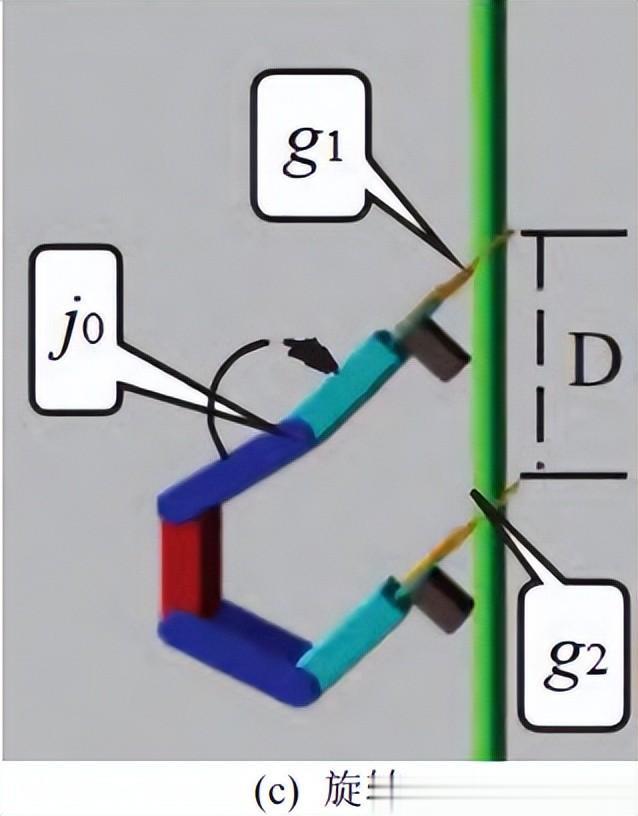

机器人翻转运动分析:翻转运动包括三个步骤:松开夹持器g1、卷曲、翻转,如图3所示。

首先,松开夹持器g1,夹持器g2作为机器人的固定端,如图3(a)所示。

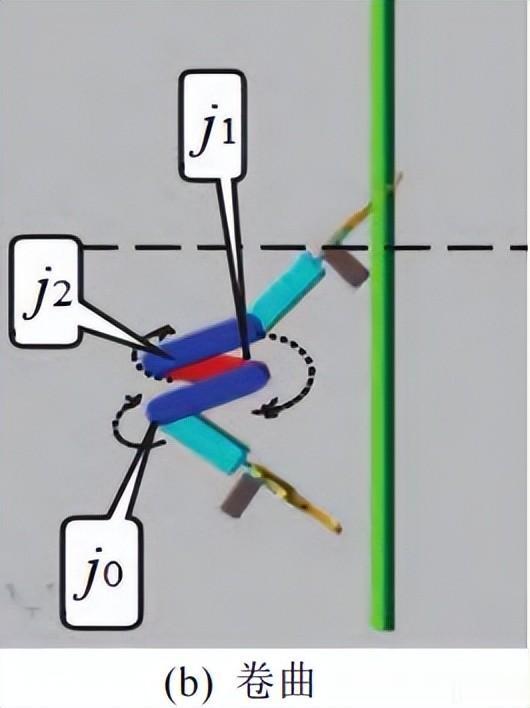

其次,将机器人的关节j0,j1和j2旋转以达到卷曲姿势,如图3(b)所示。

机器人卷曲后,大大减小了机器人的总长度,避免了在翻转过程中因夹持力矩过大而导致机器人的不稳定性。最后机器人以卷曲状态旋转j3翻转,如图3(c)所示。

机器人步态运动分析:机器人在翻转运动后继续进行大步运动,在爬升的过程中,机器人会交替地保持直立和倒立的姿态。

无论在直立姿势还是倒立姿势中,步幅的逆运动学解都是不变的。

获得的θ1,θ2,θ3分别用来控制j0,j1和j2的旋转(以直立姿势)或j3,j2和j1的旋转(倒置姿势)。

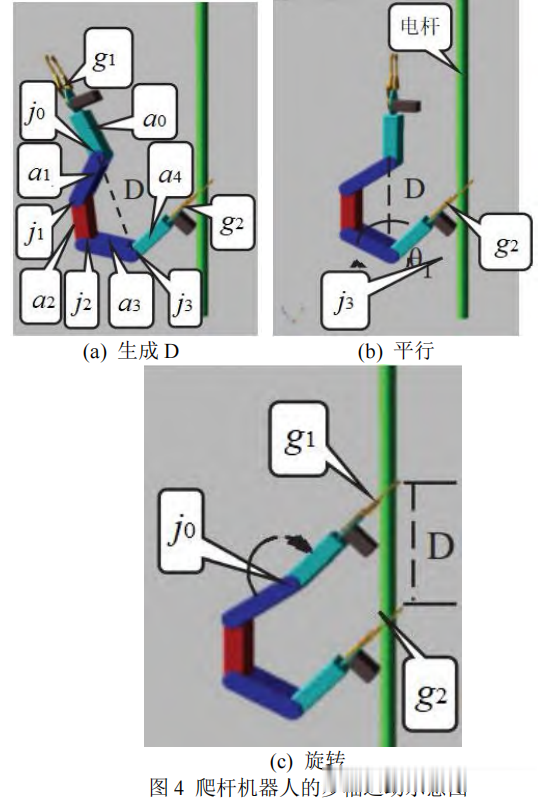

在经历了图3中所示的姿势后,机器人处于倒立的姿势。θ1,θ2,θ3用来控制j3,j2和j1,步幅运动包括三个步骤:确定步幅参数D、调整步幅姿势和夹紧夹持器g1,如图4所示。

首先,输入预期步幅D,并使用式(5)~(11),根据角度θ1计算θ2和θ3,根据θ2和θ3旋转机器人的关节j1和j2,从而a1,a2和a3生成D,如图4(a)所示。

其次,通过调整j3,机器人保持j0和j3之间的直线D与攀爬杆平行,如图4(b)所示。

当攀爬杆与地面垂直时,且a3与地面之间的角度达到θ1+90时,直线D正好与攀爬杆平行。a3和地面之间的实时角度由安装在a3上的加速度计测量。

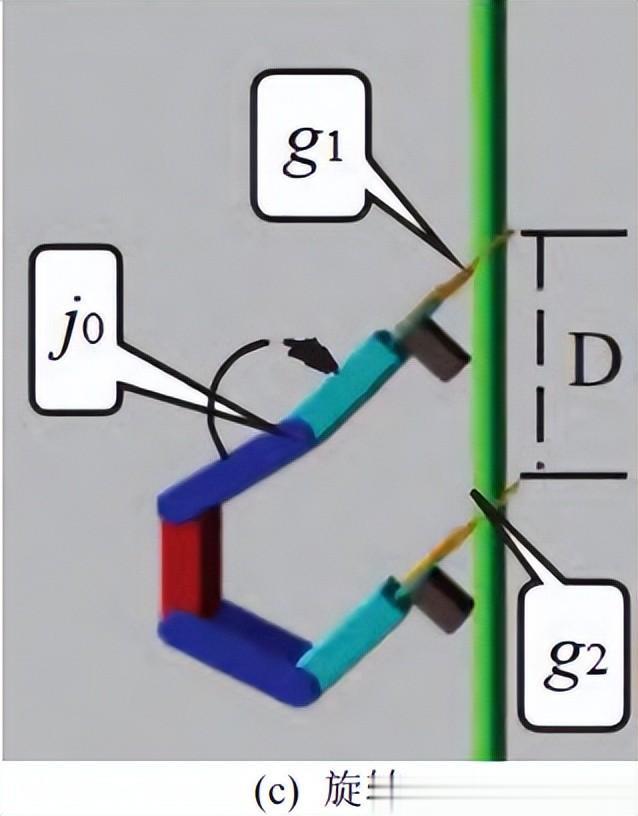

最后,机器人通过旋转j0并用g1夹持爬杆来调整夹持器g1的姿态,如图4(c)所示。

对于攀爬机器人来说,夹持器准确、牢固地抓住攀爬杆是非常重要的。传统的校准方案使用红外、激光、超声波和其他测距传感器或摄像机,通过判断夹持器和杆之间的相对位置,引导机器人实现夹持器与爬杆之间的对齐。

这种方案需要更复杂的传感器数据处理和融合,增加了机器人的成本、尺寸和重量。

本文提出了一种基于机器人几何结构的自主夹持方案,该方案不需要使用额外的测距传感器。

两个支撑件h1和h2被添加到两个夹持器g1和g2,以便夹持器夹持电杆,如图4(c)所示。

在g1和g2上的加速度计的辅助下,当两个夹持器g1和g2相互平行时,机器人可以自动夹紧垂直攀爬杆。

«——【·电网爬杆机器人的控制策略·】——»

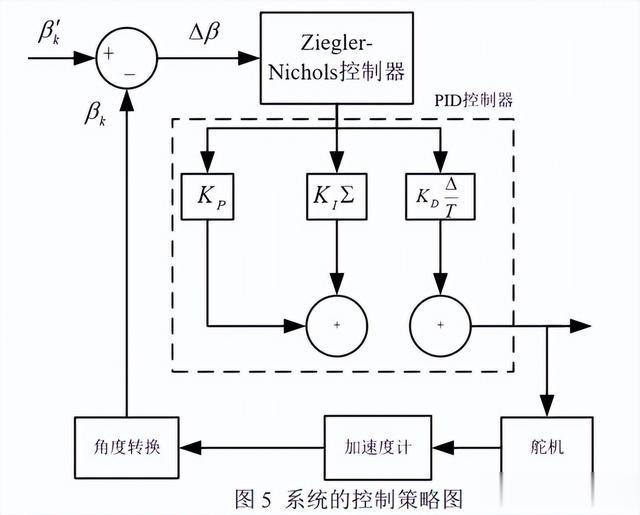

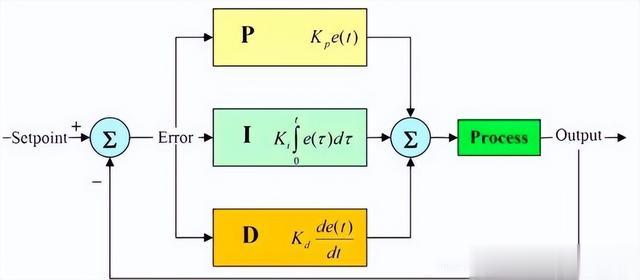

机器人PID控制策略:针对舵机存在死区和控制滞后的问题,提出了基于PID控制理论的五连杆机构角速度波动控制策略。

图5描述了整个系统的控制策略,其中控制参数为比例增益KP,积分增益KI和导数增益KD。

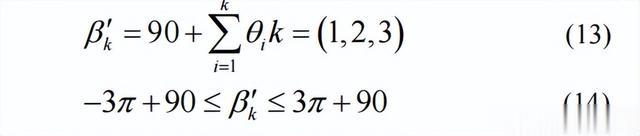

βi可以通过累加θi(i=1,2,3)得到,βi可以表示为:

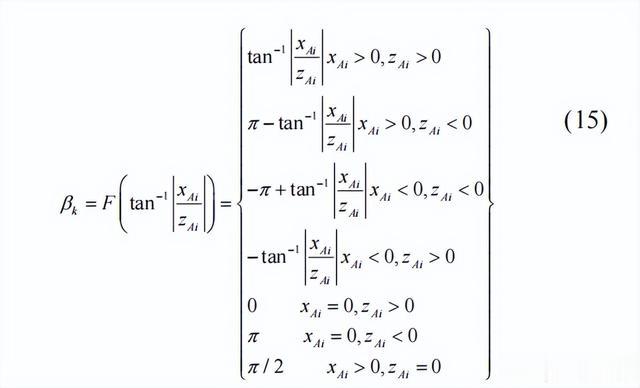

从三轴加速计A2,A3和A4中的(xAi,yAi;zAi)(i=2;3,4)中通过角度变换计算获得βk,可以表示为:

从βi中减去βk,所得的误差Δβ发送到Ziegler-Nichols控制器,可根据Ziegler-Nichols控制器获得参数KP,KI和KD,Δβ表示为:

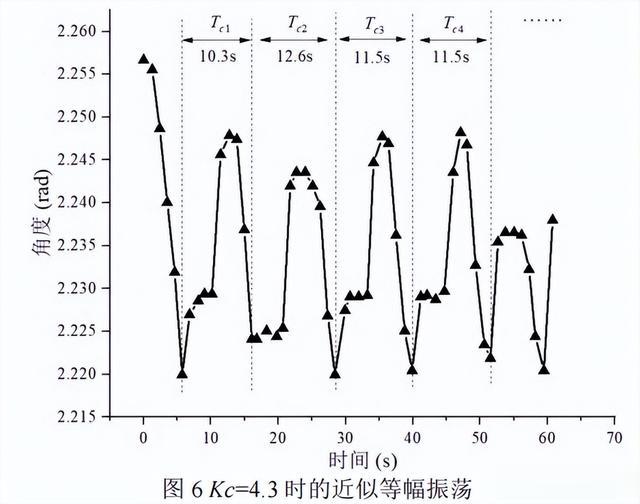

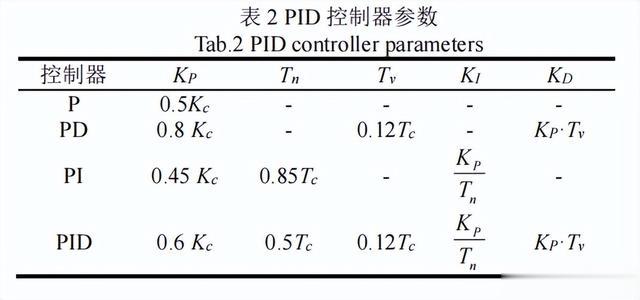

PID控制器参数:舵机每次调整的稳定时间为1.2s,控制器采样时间设置为1.2s。为了使θ1产生等幅振荡,设Kc的值是4.3,可以得到如图6所示的近似等幅振荡。

振荡周期Tc在Tc3后趋于稳定,从图6中可得到Tc=11.5s,根据表2可以得到PID参数为KP=2.6,KI=0.45,KD=3.59。

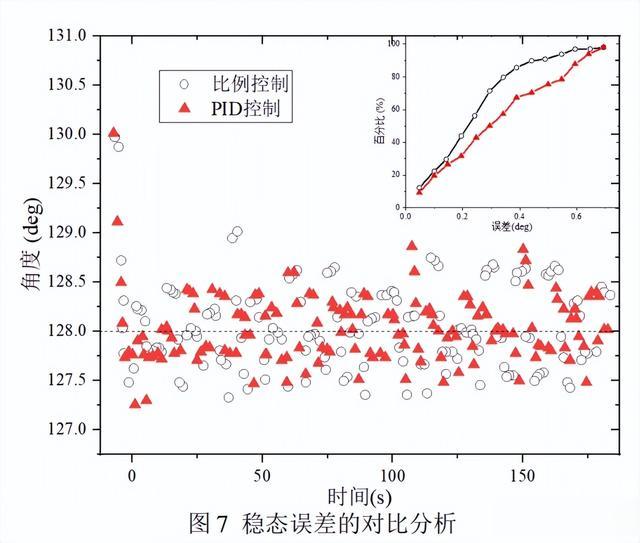

PID测试结果分析:实验条件如下:角度θ1设置为128°,具有PID和不具PID控制条件下的θ1的稳态误差如图7所述。

有PID和无PID的平均绝对偏差分别为0.262和0.350。可以看出PID控制的精度高于比例控制。

两种情况下,θ1稳态误差的标准差分别为0.348和0.446,即可以看出PID算法的稳定性得到了改善。

采用PID算法时,在(+0.4°)范围内的稳态误差比例增加,比不采用PID算法时提高了58%,平均执行时间约为17s。

当θ1达到设定的角度时,由于在稳态误差范围内的连续微调,将使机器人产生抖动。因此设置规则如下:如果连续两次操作过程中,测量的稳态误差小于0.3°,则调整结束。

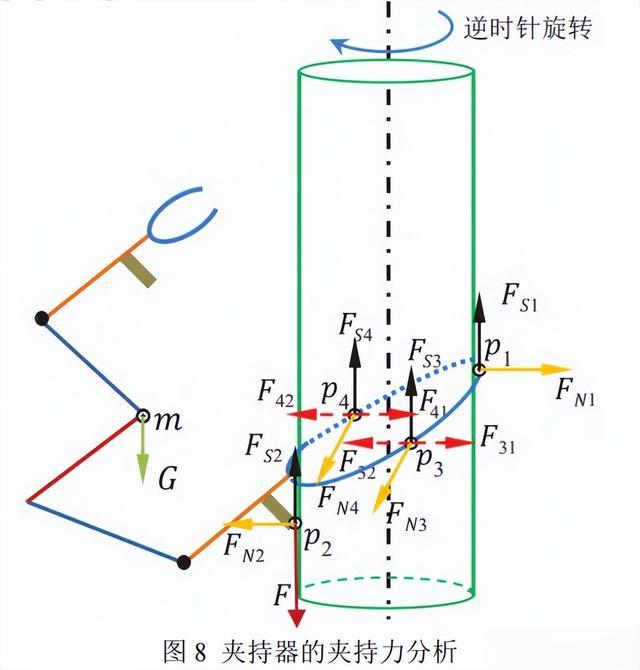

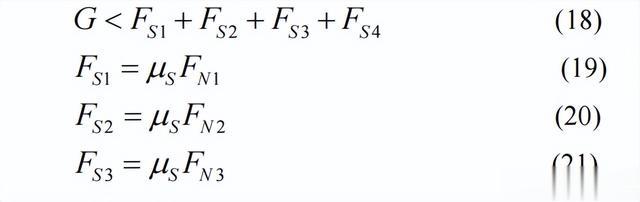

夹持器夹持力分析:夹持器需要将机器人有效地固定在杆上,以避免滑动。夹持器受力分析模型根据图8推导出,夹持器有p1,p2,p3和p4四个主要受力点。

p1和p2受到向上的摩擦力FS1和FS2以及垂直于杆的支撑力FN1和FN2。p3和p4受到向上的摩擦力FS3和FS4,以及垂直于杆的支撑力FN3和FN4。

F31和F42是夹持器相对于杆顺时针旋转时产生的摩擦力。F32和F41是夹持器相对于杆逆时针旋转时产生的摩擦力。

F31和F42防止夹持器顺时针旋转,F32和F41防止夹持器逆时针旋转。为了保持在极点上,可以得到式(18):

其中,G是机器人在质心m处的重力,μS为夹持器与电杆之间的静摩擦系数。

摩擦力FS1,FS2,FS3和FS4随着FN1,FN2,FN3和FN4的增加而增加,这与夹持器的夹持力有关。

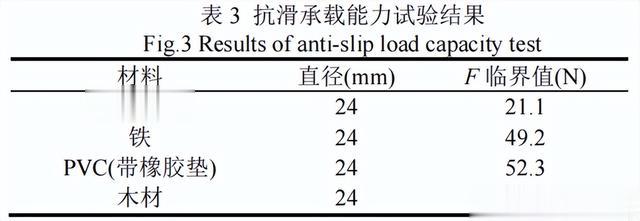

在测试过程中,测试了夹持器夹持不同材料(木材、铁、聚氯乙烯(PVC)电杆的夹紧力,夹具由铝合金材料制成。

夹持器的最大张力角为55cm。驱动夹持器的电机的最大扭矩为15kg•cm。实验过程如下:夹紧机器人的下夹持器,悬挂上夹持器并在p2处施加垂直向下的拉力F,并使用张力计测量F。

增加F直到下夹持器从爬杆上滑下,并记录此时的拉力值,称为F的临界值,实验数据如表3所示。

在试验中,进行了相同直径、不同材料的电杆夹紧实验。夹持器对PVC材料的临界力为21.1N,为了增加对PVC杆的临界力,在PVC杆周围缠绕一层橡胶。

从表3可以看出,橡胶层的加入使该临界值从21.2N增大到52.3N,这是由于材料之间滑动摩擦系数增大。

实验结果表明,增加夹持器与电杆之间的摩擦系数可以提高F值,从而提高了机器人的承载能力。

«——【·机器人爬杆实验与分析·】——»

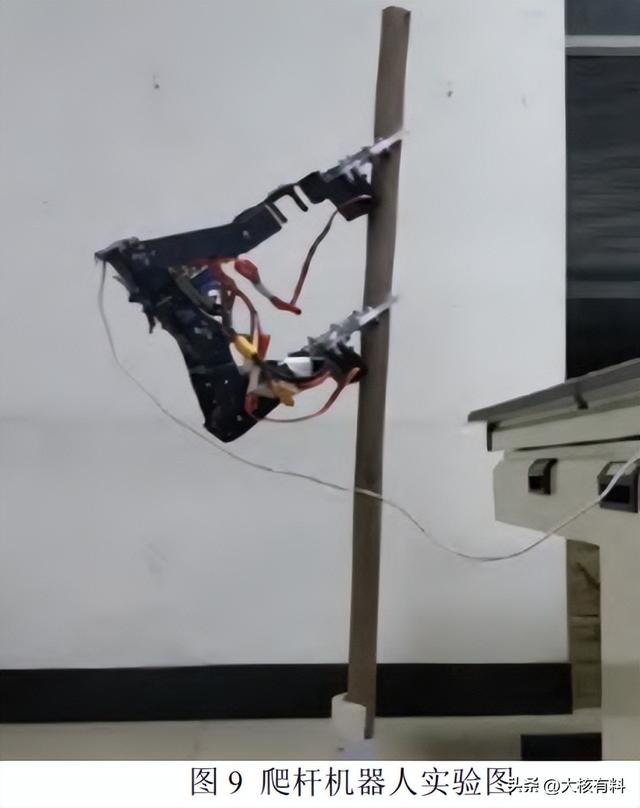

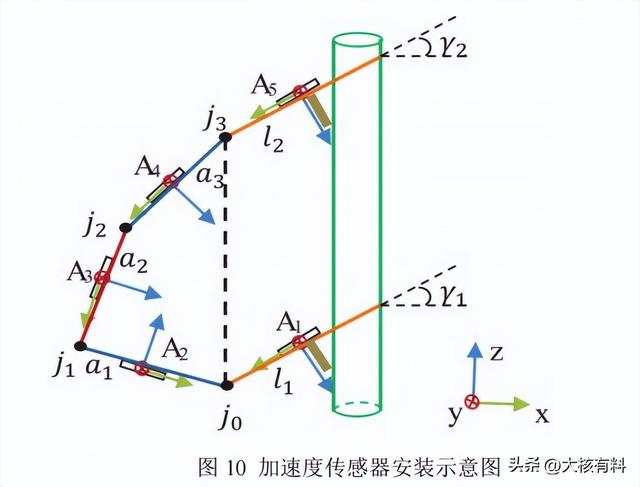

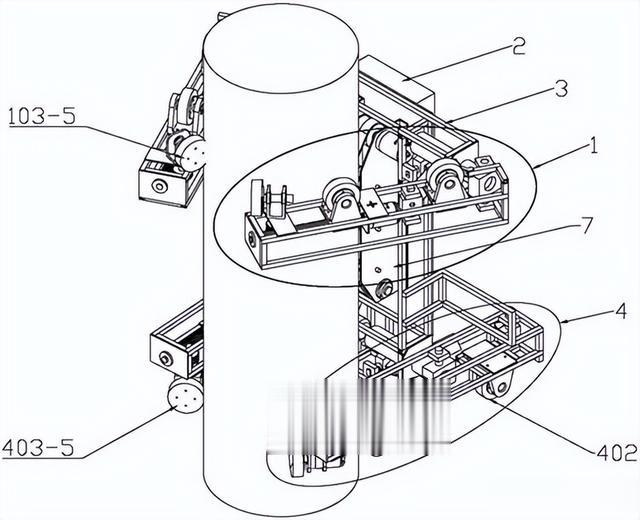

爬杆机器人的实验:为验证模型的正确性,本文设计了爬杆机器人样机,如图9所示。

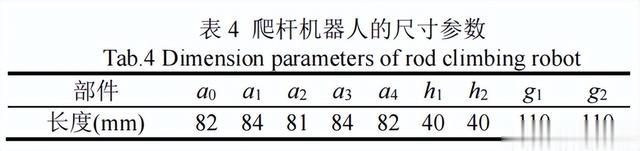

该样机整体重量约1.1kg,延伸时最大长度为600mm,相关结构参数如表4所示。

受机器人现有结构的限制,该机器人单跨度为80-230mm。根据受力分析结果,选择TBS2701舵机作为关节电机,其主要参数如表5所示,该电机最大旋转角度为270°,可在关节模式下运行,其中j0、j1、j2和j3可位于任何角度位置。

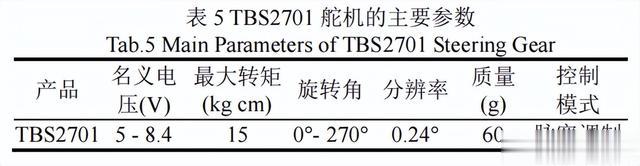

为了使机器人能够实时采集相对于地面的角度,在l1,a1,a2,a3和l2上分别配备了微机电系统(MEMS)三轴加速计,分别命名为A1,A2,A3,A4和A5,如图10所示,加速度计可以在坐标系中测量自身轴线上的加速度。

(xAi,yAi,zAi)(i=1,2,3,4,5)表示Ai(i=1,2,3,4,5)沿各自轴x,y,z的重力分量,从Ai(i=1,2,3,4,5)得到的测量值(xA1;yA1;zA1)(i=1,2,3,4,5)用于计算机器人的当前姿态。通过(xA1;yA1;zA1)旋转j3来调整(xA5,yA5,zA5),以确保l2与l1平行,通过(xAi,yAi,zAi)(i=2;3,4)旋转ji-2来调整ai-1的姿态。

实验过程中分别测试了爬升速度和步距的准确性。在垂直的攀爬杆上,机器人以8-23cm的步幅重复行走。

翻转运动包括松开夹持器g1、卷曲和翻转。步幅运动包括步幅参数D的确定,步幅姿态的调整,以及夹持器g1的夹持。

测量从向上弯曲开始,结束于用g1夹持攀爬杆。在物理测试中,单步为8-23mm,步长为1mm。共进行16组实验,每组重复10次。

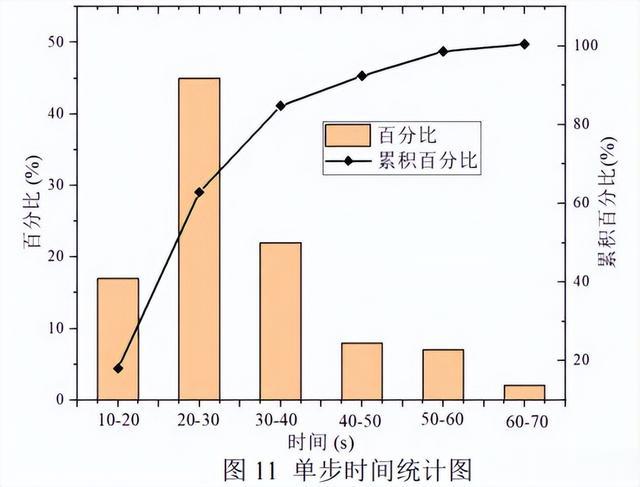

图11给出了单步时间消耗的统计数据,图11中的“百分比”表示在横坐标范围内花费时间的百分比,“累积百分比”表示在横坐标范围内小于或等于花费时间的百分比。

在测试中,每组实验的步长不同,分别从8mm到23mm,导致机器人完成步长动作的执行时间不同。40s内完成动作的比例接近90%,平均耗时约为27s。

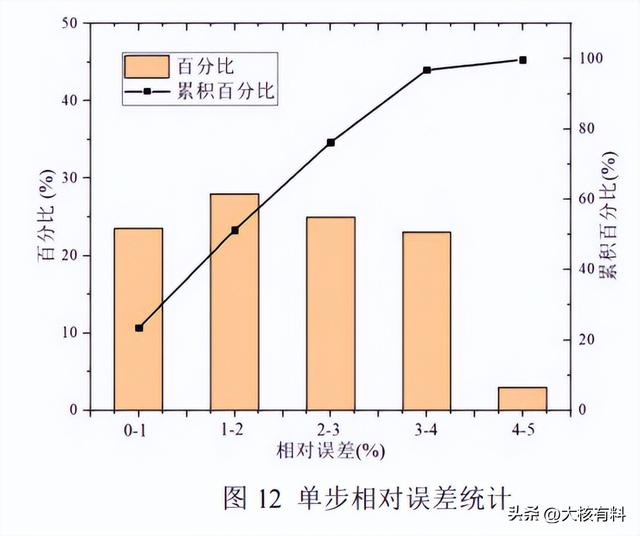

当每一步完成时,用尺子测量两个夹持器之间的距离。与设定的距离相比,可以得到单步的相对误差统计,如图12所示。

图中的“百分比”表示横坐标范围内的误差占总实验次数的百分比,“累计百分比”表示小于或等于当前横坐标误差总数的所有结果的百分比。

单步幅值范围为80-230mm。最大相对误差为4.6%,平均误差为2.8%。爬杆机器人的单跨度为80-230mm,单跨度的绝对误差为2.2~6.4mm。

爬杆机器人的比较分析为进一步验证所提爬杆机器人的优势,与典型的Pipebot机器人和Treebot机器人进行了对比,对比结果如表6所示。

电杆的尺寸表示攀爬杆的横截面,爬杆机器人可以夹紧的电杆子尺寸是最小的,这样可以用更小的直径来拧紧电杆。

本文的爬杆机器人的最大负载是自身重量的3.5倍,这是由于由夹持器、支撑结构和攀爬杆组成的三角形结构,可以为机器人提供稳定的支撑。

爬杆机器人的单跨距为8–23cm,步幅相对误差为2.8%。单跨的绝对误差为0.22–0.64cm。

同时,爬杆机器人跨步在每个步长上都具有较高的准确性。因此可用于攀爬小直径电杆,以完成定点监测任务,例如电力线监测(带摄像头和传感器)和避雷针检测等工作场合,这也表明本文所提出的爬杆机器人具有一定的工作优势。

«——【·结语·】——»

针对电网高空作业,本文介绍了一种新型的爬杆机器人,并提出了爬杆机器人的控制策略,主要结论如下:

首先建立了电网爬杆机器人的结构设计模型,由五连杆机构、四个关节、两个支架和两个夹持器组成。在每个夹持器的关节处安装支撑结构,以辅助机器人夹持攀爬杆。该支撑结构提高了机器人的承载能力。

为了能够实时采集相对于地面的角度,在电网爬杆机器人上安装了MEMS三轴加速度计。加速度计的测量为估计方位的俯仰和滚转分量提供了绝对参考,作为PID算法的反馈输入信号。

对电网机器人建立了D-H模型,分析了逆运动学解和机器人运动周期,根据Ziegler-Nichols控制器,得到比例-积分-微分控制方法中的KP、KI和KD参数,在此基础上提出了电网爬杆机器人步幅精度控制策略。

通过对电网爬杆机器人进行实验,表明该机器人可以实现可控步幅的自动连续爬升,且五杆机构的角速度波动得到有效降低,单步平均时间为27s,步距最大相对误差为4.6%,平均相对误差为2.8%。

同时对比验证了其他典型爬杆机器人,证实了该结构 方案和爬杆策略是可行的。