在注塑模具制造领域,3D 打印设备为斜顶块注塑模具带来了新变革,不过在应用过程中,挑战与机遇并存。

先看挑战。材料方面,3D 打印材料的种类和性能仍有局限。适用于斜顶块注塑模具的材料,不仅要承受注塑时的高温高压,还需具备良好的耐磨性与机械强度。目前部分材料虽能满足基本要求,但在耐用性上与传统模具材料相比仍有差距,像塑料 3D 打印模具通常只能承受数十到数百次注塑成型周期 ,难以满足大规模生产需求。

成本也是一大难题,3D 打印设备本身价格高昂,打印材料成本也不低,这对于预算有限的企业来说是较大的负担。而且,3D 打印速度相对较慢,大规模生产时效率不足,难以满足市场快速交付的需求。 但 3D 打印设备带来的机遇同样诱人。效率上,它极大缩短了生产周期。

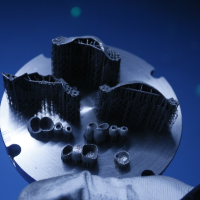

传统制造斜顶块注塑模具工序繁琐,需 20 - 25 天,而 3D 打印基于数字化模型,通过增材制造技术,深圳迪嘉公司运用 3D 打印技术,一天内就能完成模具打印与后处理,半小时组装后即可注塑,效率大幅提升。设计上,3D 打印突破传统工艺限制,可轻松实现复杂斜顶块结构制造,还能设计随形冷却水路,提升冷却效率,提高产品质量。

在小批量、定制化生产需求日益增长的今天,3D 打印成本优势凸显,塑料 3D 打印模具成本比金属模具低 90%,可有效降低生产成本。 虽然 3D 打印设备在斜顶块注塑模具应用中存在挑战,但随着技术的不断发展和突破,这些难题有望逐步解决,其带来的机遇也将为注塑模具制造行业开辟更广阔的发展空间。