当全球制造业的神经中枢被注入AI的灵魂,一场静默的革命正在北京机床展的镁光灯下酝酿。2025年4月21日,华中数控发布的全球首款自主学习数控系统华中10型,不仅撕掉了中国制造“大而不强”的标签更在工业母机的数字心脏中植入了自主进化的基因。

这场技术突破的背后,却是三十年如一日的坚守,以及人工智能算力的巧妙融合。它正在悄然地,逐步地重塑“中国制造2025”的核心逻辑,与此同时将传统制造业推向,一个以往难以企及的高度。

一、技术突围:从机械臂到思考者

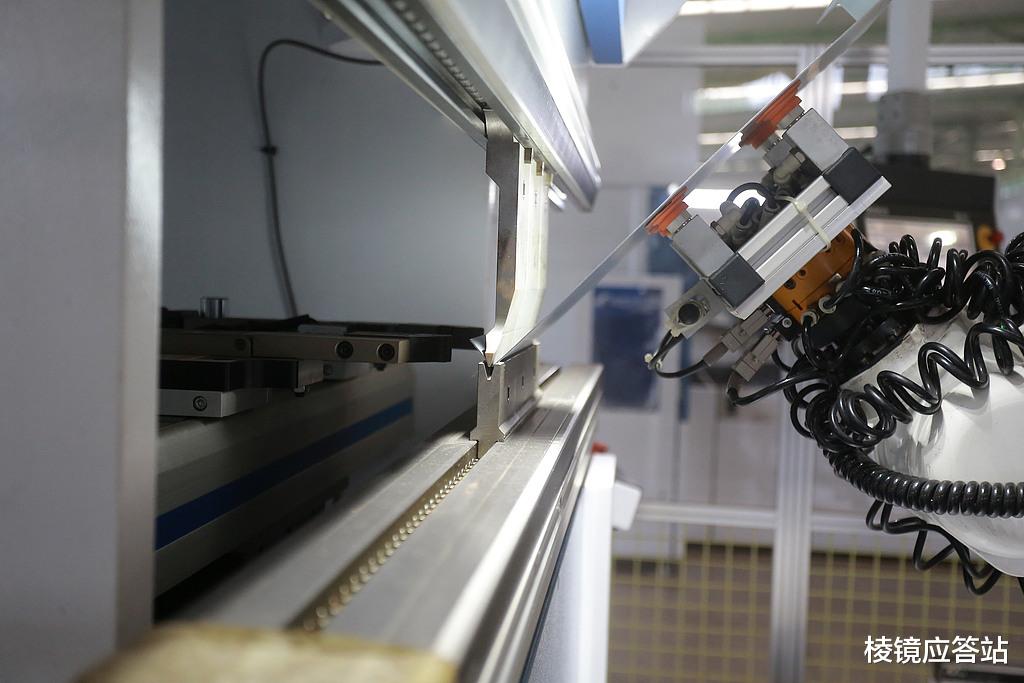

在武汉光谷的实验室里,工程师们见证着机床那仿佛“意识觉醒”般的变化。华中10型所搭载的DeepSeek大模型,能够在0.8秒之内,解析百万级的指令域数据流,其决策速度相较于人类工程师而言,提升了300%之多。

这套系统创造的“双码联控”机制通过虚拟仿真与实测数据的动态博弈,将加工误差压缩至1.2微米,——相当于人类发丝直径的1/80左右。更为令人震撼的是,它的智能维修系统在经过6个月的训练之后,故障诊断准确率已经达到了98.7%甚至超越了具有五年经验的资深技师。

硬件层面的创新,同样彻底改变了传统模式:内置的国产AI芯片,其算力高达16TOPS,可以流畅地、实时地处理32路传感器信号流。在秦川集团的测试车间里,配备该系统的五轴加工中心,借助动态扭矩补偿技术,将涡轮叶片的加工周期从72小时缩短至58小时,材料损耗减少了大约两成。这些数据的背后,体现的是数控系统从“程序执行者”向“策略制定者”所实现的重大转变。

二、生态重构:制造业的链式反应

这场技术革命正在引发产业链的裂变反应。华中数控与18家机床企业共建的智能生态联盟,已落地20款新型智能机床。在比亚迪的5G基站壳体生产线上,智能编程模块,将工艺设计周期,从3周缩短至36小时,这个时候,换型时间降低了约八成三。

更深远的影响在于,知识沉淀——系统每天,产生的2.4TB加工数据,正在构建全球最大的机床领域知识图谱。这种改变,正在悄然间,重新塑造全球的分工体系。一家德国汽车制造商的调查结果显示,采用“华中10型”之后其位于武汉的工厂在模具加工领域,总体成本减少了27%,并且精度合格率提高到了99.92%。与此形成强烈反差的是,一家日本数控系统厂商的市场占有率,在华东区域,仅仅三个月的时间,就下滑了5.8个百分点。这样的此消彼长态势,恰好证明了技术主导权,正在潜移默化地,出现转移。

三、智造悖论:进化的代价与挑战

在这场智能跃迁中,新的矛盾,正逐渐显现。武汉重型机床的监测数据显示,在系统初期的学习阶段,会致使8-12%的额外能耗。更严峻的是,那数据安全的挑战——每台机床日均能够产生50GB的敏感数据,怎样去防范工业数据的泄露,已然成为新的课题。除此之外,人机协同的伦理困境开始浮现:当AI的维修决策与老师傅的经验相互冲突之时,到底该信任算法,还是该依靠直觉?

这些挑战,恰好地印证了技术突破所达到的深度。华中数控所开放的硬件接口,已经吸引了,67位开发者入驻,催生出了12个垂直行业的解决方案。在深圳的3C产业链里,由第三方开发的智能质检模块,将产品的缺陷检测效率,提升了40%。这种开放生态的构建,正把单一的技术突破,转化成了系统性的产业升级。

四、未来战场:神经末梢的战争

当我们将视线投向2028年,智能数控系统的竞争,已超越硬件范畴。华中10型展示的,进化轨迹揭示:未来制造业的较量,将是知识沉淀速度的比拼。系统每运行1小时,就能积累,相当于工程师3年的工艺经验。这种指数级的学习能力,正在将制造优势,从劳动力成本转向数据资产。

在郑州的那个智能工厂示范基地当中,装有第三代系统的机床群,已经顺利地完成了自主工艺的提升。对于突然变更的订单需求,这个系统仅仅用了二十三分钟,就达成了产线的重新组合,把一般情况下需要三天的调试环节,缩短了差不多百分之九十七。这样敏捷的制造水准,正在对“中国速度”的深层含义进行重新界定。

站在工业4.0的门槛处回望,华中10型的诞生,不仅仅是技术方面的突破,更是制造哲学层面的跃迁。它证明:当AI注入大国重器的灵魂之后,“中国制造”便能够突破跟随与模仿的桎梏,在智能制造的全新赛道上一马当先。这场起始于数控系统的革命,最终将会演变成重塑全球制造业权力格局的浪潮——而它的第一朵浪花,正在东湖之滨的实验室里绽放着。

(注:本文依据公开信息及报道进行深度分析,旨在分享知识和提供信息,不代表对任何品牌、产品的推荐或评价。)